电池生产线pack线成本如何控制?

在动力电池、储能系统等制造领域,电池生产线pack线的投入直接影响项目经济性。许多企业面临设备投资高、利用率低、维护成本上升等问题。如何在保障质量的前提下有效控制成本,是产线规划阶段的首要考量。

合理规划自动化程度

电池生产线pack线的自动化水平并非越高越好。全自动化产线虽效率高,但投资大、调试周期长,适合年产能超10万套的稳定订单。对于中小批量或产品迭代快的企业,可采用“关键工位自动化+人工辅助”模式,如激光焊接、气密性检测等环节使用自动化设备,而模组装配、线束连接等保留人工操作,显著降低初期投入。

优选高性价比核心设备

激光焊接、电芯堆叠、BMS检测等是pack线的核心工序。在选择设备供应商时,应综合评估设备性能、稳定性与采购成本。例如,选用成熟稳定的1000W–6000W激光焊接机,配合双工位设计,可在保证焊缝质量的同时减少设备数量,降低单位产能成本。避免盲目追求进口高端品牌,国产主流厂商已具备可靠技术能力。

模块化设计支持分步投入

采用模块化架构的电池生产线pack线,可按产能需求分阶段部署。初期配置基础工位,后续根据订单增长逐步扩展焊接、测试或打包模块。这种方式减轻资金压力,同时避免产能闲置。

提升设备利用率与维护效率

设备停机是隐性成本的重要来源。选择具备远程诊断、故障预警功能的设备,可缩短维修时间。同时,建立预防性维护计划,定期校准传感器、清理夹具,延长关键部件寿命。培训内部技术人员,减少对外部服务的依赖,也能降低长期运维成本。

优化产线布局与物流

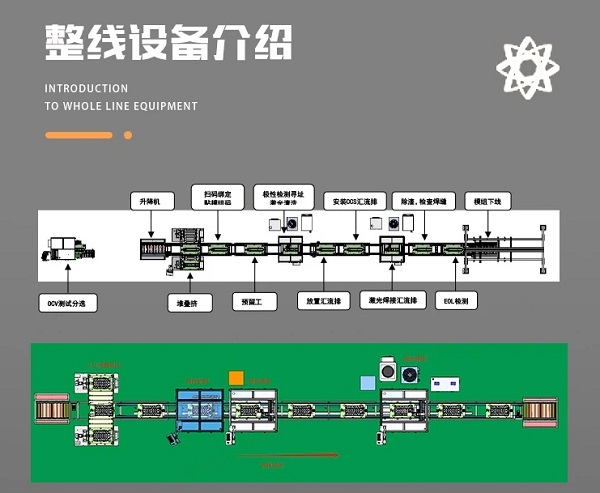

合理的工位布局能减少物料搬运距离和等待时间。采用U型或直线型布局,匹配输送带或AGV小车,提升流转效率。统一夹具接口和通信协议,减少换型调试时间,提高换产灵活性。

控制电池生产线pack线成本,不能只看采购价格,而应从整体生命周期成本出发。通过合理自动化、优选设备、分步实施和高效运维,企业可在保障产品质量的同时,实现更高的产出效益。

扫一扫添加微信

扫一扫添加微信