在金属加工、新能源、汽车零部件等行业,越来越多企业开始用连续激光焊接机替代传统脉冲焊接或电弧焊。这种转变并非盲目跟风,而...

阅读全文 >

在新能源汽车、储能系统快速发展的背景下,电池模组的焊接质量直接关系到整包的安全性与寿命。模组激光焊接机作为专为电池集成设...

阅读全文 >

在激光焊接设备的大家族中,二氧化碳激光焊接机因其波长特性(10.6μm)和成熟的技术路线,在特定材料和工艺中仍具不可替代性。...

阅读全文 >

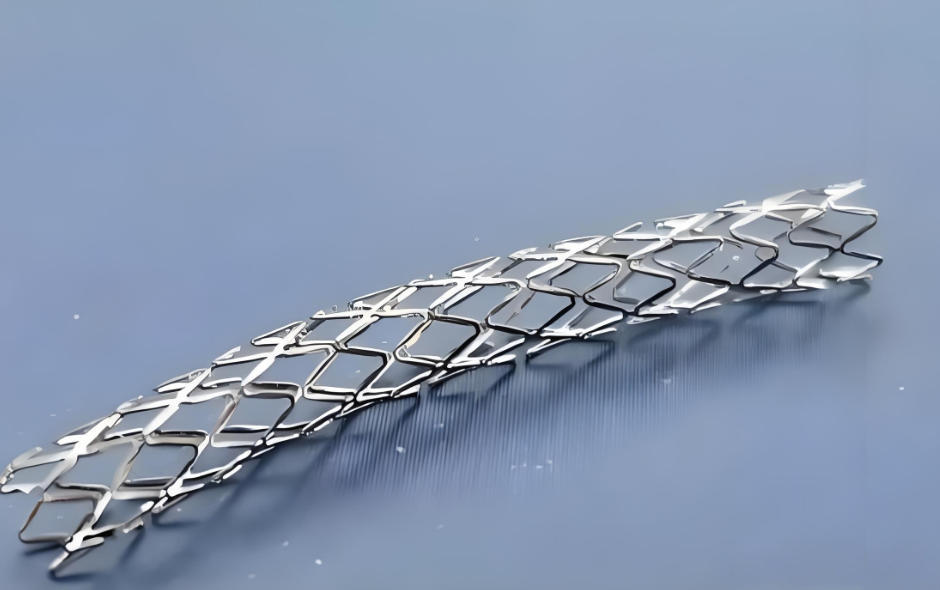

在医疗器械制造领域,焊接不仅是连接工艺,更是关乎产品安全与生物相容性的关键环节。从植入式心脏起搏器外壳到手术器械关节,从...

阅读全文 >

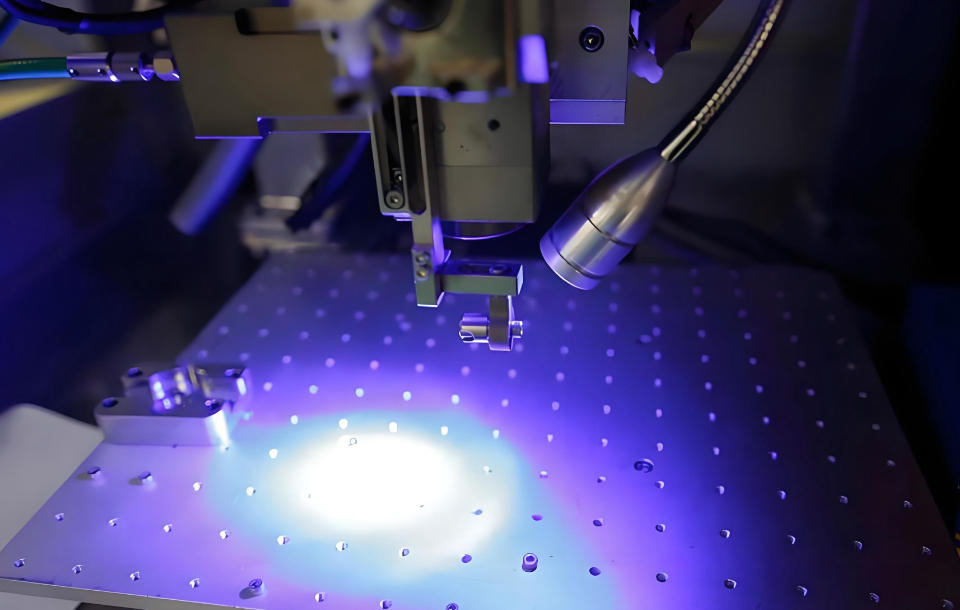

在激光焊接设备的选型中,用户常面临结构形式的选择:机械臂、振镜、龙门架,还是激光平台焊接机?尤其在中小批量、高精度、多品...

阅读全文 >

铝材因其轻质、导电导热性好,被广泛应用于新能源汽车、3C电子、储能系统和轨道交通等领域。但铝对激光的高反射率、易氧化、热裂...

阅读全文 >

近年来,便携式激光焊接机在五金加工、门窗安装、模具维修、不锈钢制品等行业快速普及。相比传统氩弧焊,它操作门槛低、焊缝美观...

阅读全文 >

在实际生产中,工件焊缝往往不是简单的直线或圆环,而是包含曲线、拐角、变曲率甚至三维空间路径。许多用户在采购激光焊机器时,...

阅读全文 >

在自动化产线中,越来越多企业选用光纤激光焊接设备,看中的正是其稳定性高、维护简单、光束质量好等优势。但随着设备集成度提高...

阅读全文 >

在管材、线材、带材或结构件的连续生产中,对接焊是常见工艺。传统电阻对焊或TIG对焊存在热影响区大、变形明显、需后续打磨等问...

阅读全文 >

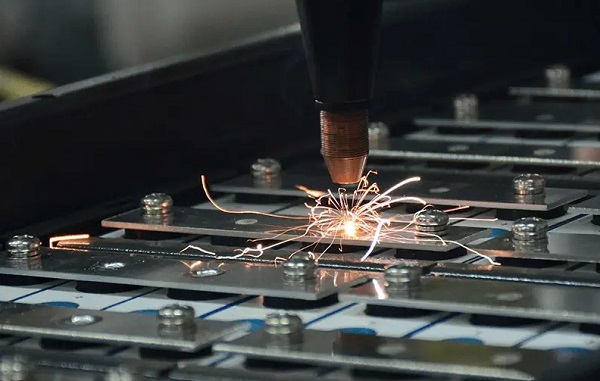

在新能源汽车和储能产业快速发展的背景下,动力电池激光焊接设备已成为电芯与模组制造中的关键装备。从极耳、顶盖到busbar连接,...

阅读全文 >

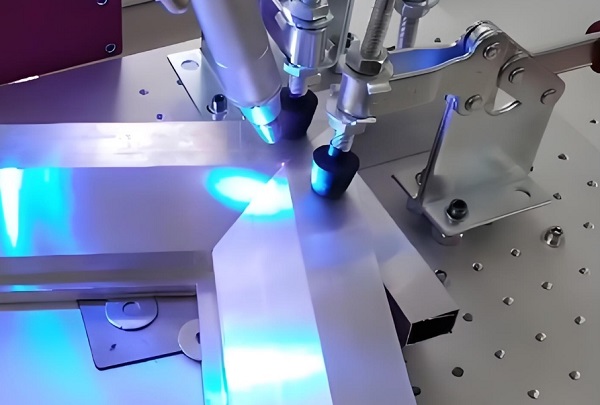

在新能源汽车、储能系统和电力电子领域,busbar(汇流排)作为大电流传输的关键部件,其连接可靠性直接影响整机性能与安全。近年...

阅读全文 >

很多用户在咨询2000w激光焊接机时,常会问:“焊点温度能到多少度?”这个问题看似简单,但实际答案并不固定。因为激光焊接过程...

阅读全文 >

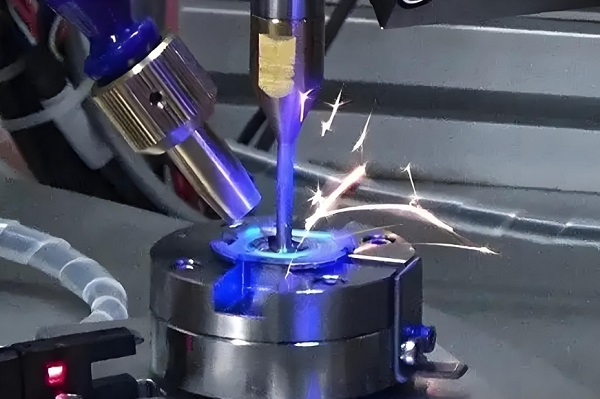

在工业自动化、汽车电子、医疗设备等领域,传感器作为关键的信息采集元件,其制造工艺直接影响产品性能与寿命。而传感器激光焊接...

阅读全文 >

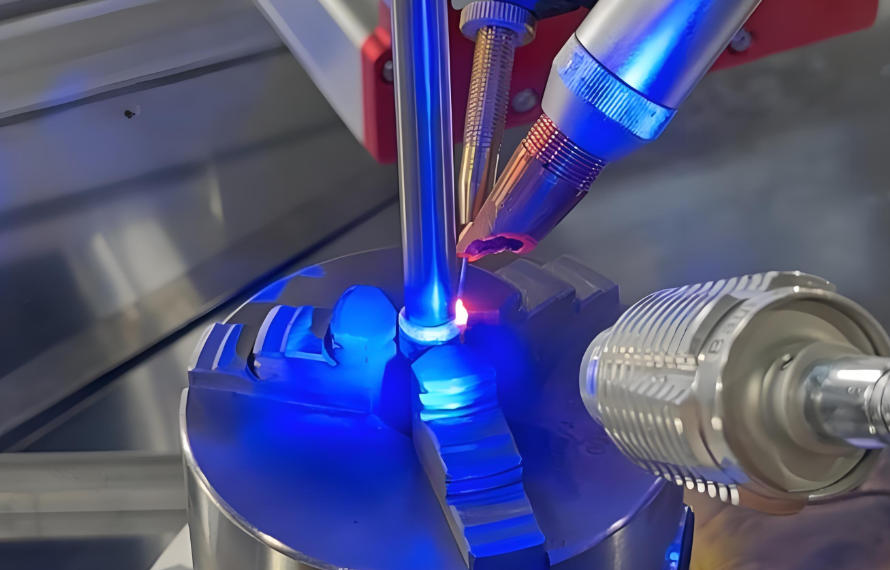

在新能源锂电池的制造流程中,注液后的密封工序看似简单,实则关键。而完成这一步的核心设备——密封钉激光焊接机,直接关系到电...

阅读全文 >

在中小批量、多品种的精密制造场景中,平台激光焊接机正成为越来越多企业的实用选择。相比机械臂式或龙门式设备,它以结构紧凑、...

阅读全文 >

在新能源汽车、轨道交通、3C电子和储能设备制造中,铝合金因其轻量化、耐腐蚀和良好导热性被广泛应用。但其高反射率、低熔点与高...

阅读全文 >

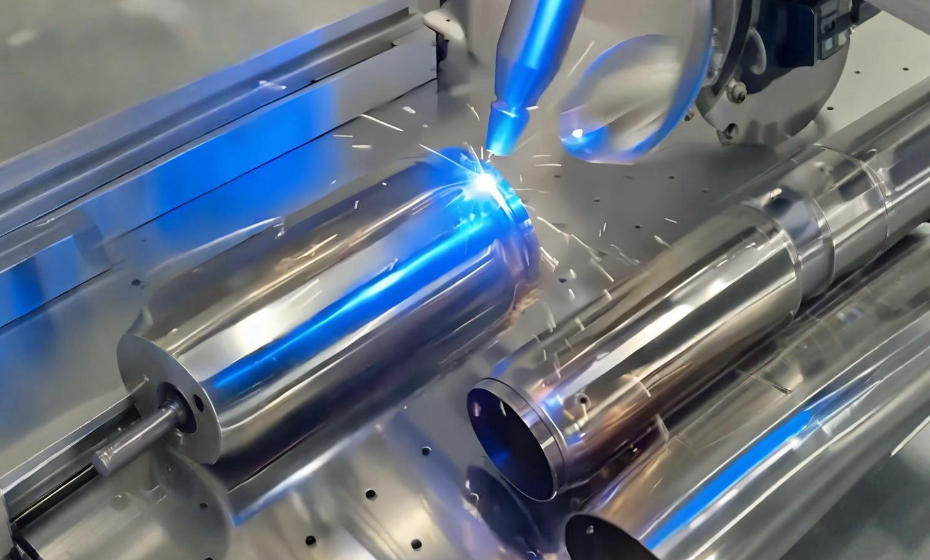

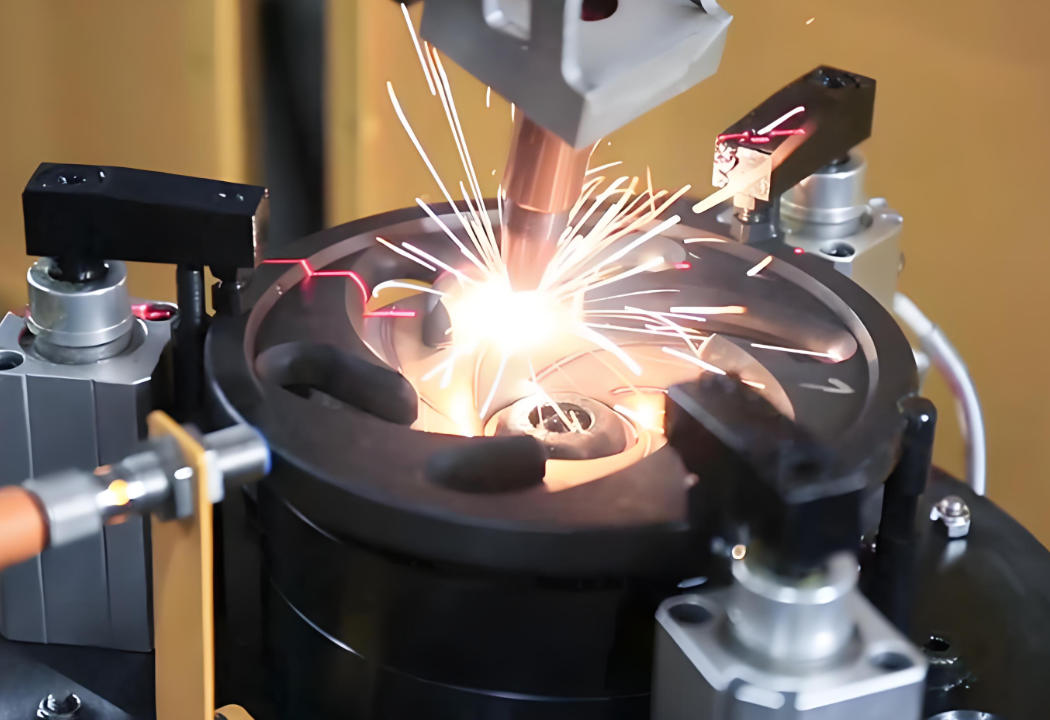

在管类、环形或轴对称结构件的焊接中,传统固定式激光头配合人工转动工件的方式效率低、一致性差。而旋转激光焊接机通过将激光头...

阅读全文 >

在新能源动力电池的大规模制造中,电池托盘、模组支架、液冷板等核心结构件普遍具有尺寸大、焊缝长、精度要求高的特点。传统关节...

阅读全文 >

在汽车零部件、电池结构件、厨电及五金制造等大批量生产场景中,用户对连续光纤激光焊接机的核心诉求往往集中在两点:一是能否长...

阅读全文 >