激光焊接机器人:智能化控制实现焊接过程的节能减排

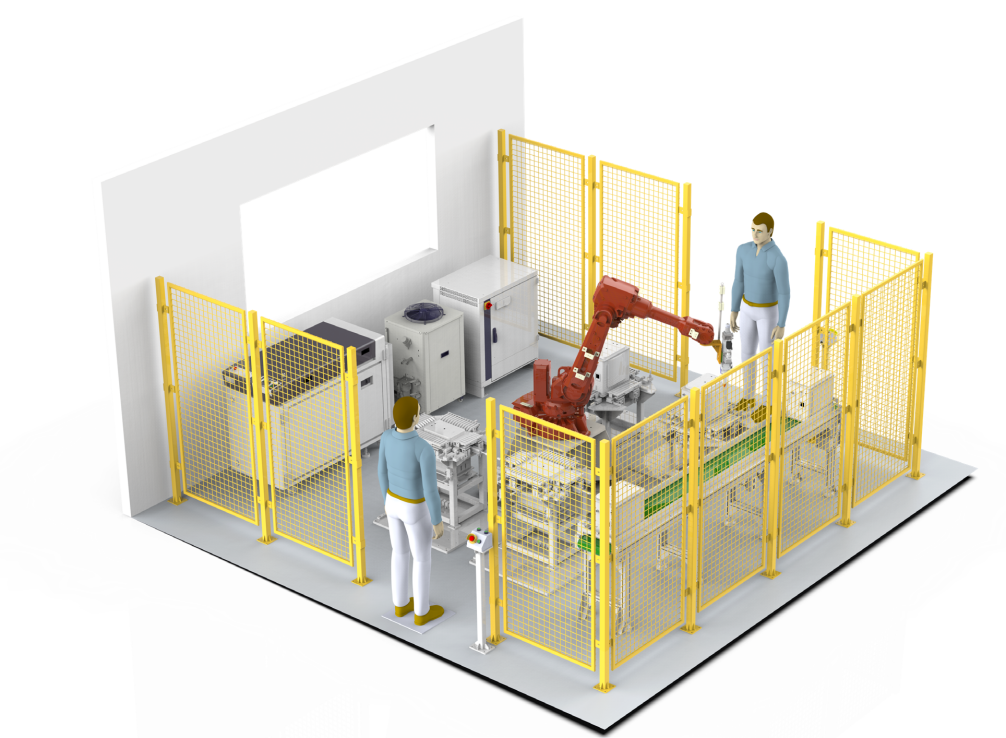

在当前制造业绿色转型背景下,企业不仅关注生产效率,也日益重视能耗与碳排放。激光焊接机器人作为高精度、高自动化的装备,在节能减排方面具备显著潜力,但其实际效果取决于控制系统是否真正智能。

能耗并非只看激光器功率

很多用户误以为激光焊接机器人的节能仅由激光源决定。实际上,整机能耗包括激光发生器、伺服驱动系统、冷却装置、除尘设备等多个子系统。一台缺乏协同优化的设备,即使使用高效光纤激光器,也可能因空载运行、频繁启停或冷却过度而浪费能源。

真正的智能化激光焊接机器人通过以下方式降低综合能耗:

动态功率匹配:根据焊缝轨迹和材料厚度,实时调节激光输出功率,避免全程满功率运行;

伺服系统节能模式:在非焊接移动阶段自动降低电机电流,减少待机功耗;

智能冷却管理:根据激光器实际热负荷调节水温与流量,而非恒定全速运行。

减排不仅指废气,还包括材料与废品

节能减排中的“排”,不仅指碳排放,也包括因焊接缺陷导致的返工、报废和额外后处理。激光焊接机器人凭借高重复定位精度(通常≤±0.05mm)和闭环工艺控制,可大幅减少咬边、气孔、变形等缺陷,从而降低材料浪费和二次加工能耗。

例如,在汽车电池托盘焊接中,采用带熔池监测功能的激光焊接机器人,可将一次合格率提升至99%以上,避免因漏焊或虚焊造成的整件返修,间接减少能源消耗和废料产生。

用户如何判断“真智能”还是“伪概念”?

采购时建议关注:

是否支持基于工艺数据库的自动参数调用;

是否具备能耗数据采集与分析功能(如每米焊缝电耗);

控制系统能否与工厂能源管理系统(EMS)对接;

供应商是否提供实际应用的节能对比报告(如 vs 传统弧焊)。

总的来说,激光焊接机器人在节能减排方面的优势是实实在在的,但前提是设备具备真正的智能化控制能力。企业在选型时,不必追求概念化的“高科技”,而应关注设备能否根据实际焊接任务动态优化能耗、减少废品,并提供可量化的运行数据。这样的激光焊接机器人,不仅能提升焊接质量与效率,也能在长期使用中带来切实的能源成本节约和环保效益。

扫一扫添加微信

扫一扫添加微信