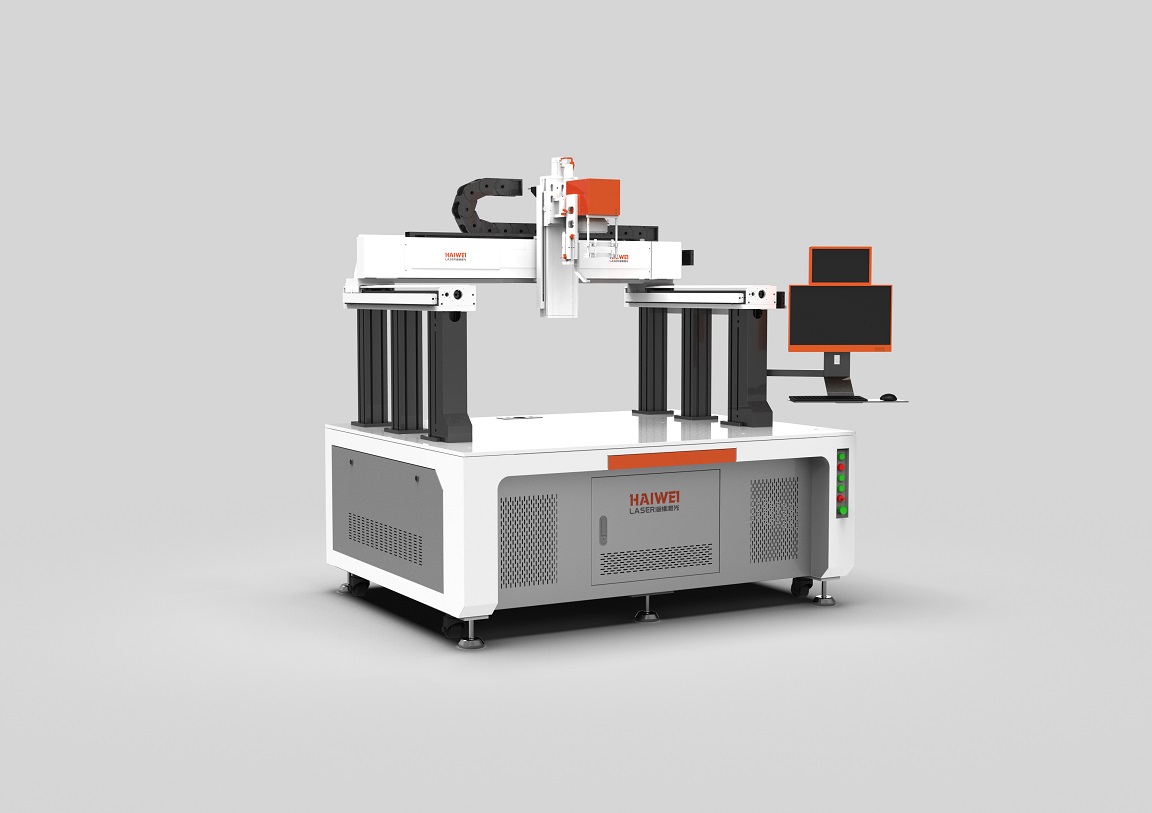

极耳激光焊接机:新能源锂电池制造中的关键环节

在新能源汽车和储能系统快速发展的推动下,锂电池对安全性、一致性和生产效率的要求不断提高。作为电芯与外部电路之间的关键连接部位,极耳的焊接质量直接影响电池内阻、温升和长期可靠性。传统超声波或电阻焊在高节拍、多层极耳场景下面临飞溅、虚焊、毛刺等问题,而专为锂电池设计的极耳激光焊接机已成为主流解决方案。

为什么极耳焊接对工艺要求如此高?

锂电池极耳通常由多层铜箔(负极)或铝箔(正极)叠合而成,厚度从0.1mm到0.4mm不等,材料柔软、易氧化、导热快。焊接时需同时熔透多层金属并形成低电阻连接,但又不能烧穿或产生金属飞溅——一旦飞溅物落入电芯内部,可能引发短路甚至热失控。

极耳激光焊接机采用高频率、短脉冲光纤激光器(如500W–1500W),通过精确控制单脉冲能量和重叠率,在毫秒级时间内完成熔接。其非接触特性避免了机械压力导致的箔材变形,热影响区小,焊点周围无毛刺,显著提升良品率。

针对不同电池结构的适配能力

目前市场上的极耳激光焊接机主要覆盖三类应用场景:

圆柱电池:焊接集流盘与极耳,要求高抗拉强度;

方形铝壳电池:多层极耳与转接片连接,需兼顾导电性与密封边距;

软包电池:极耳与铝塑膜内层金属箔焊接,热输入必须严格控制以防膜层分层。

高端机型已集成CCD视觉定位系统,可自动识别极耳位置偏差,并联动振镜调整焊点坐标;部分设备还配备自动测高模块,补偿叠片高度波动,确保焦点始终处于最佳位置。

工艺适配性决定焊接成败

在极耳激光焊接机的实际应用中,能否稳定焊接不同材料和叠层结构,关键在于设备是否具备灵活的工艺调控能力。铝极耳由于反射率高、导热快,需要足够高的峰值功率才能有效建立熔池;而铜极耳虽然吸收率较好,但热传导迅速,若脉宽过长或能量密度过高,容易造成局部塌陷甚至击穿多层箔材。

因此,理想的极耳激光焊接机应支持多段脉冲波形设置(如预热-主焊-缓冷),并内置针对铜、铝等材料的工艺参数模板,降低调试门槛。同时,焊接过程中产生的金属蒸气和微粒若未及时清除,会附着在保护镜表面,导致激光透过率下降,进而影响熔深一致性。为应对这一问题,设备需配置同轴惰性气体吹扫与侧向高效抽风系统,并最好具备保护镜污染状态提示功能,便于维护人员及时更换,避免因光学损耗引发批量质量问题。

极耳激光焊接机不是通用激光焊机的简单应用,而是针对锂电池极耳材料特性、结构形式和安全标准深度优化的专业装备。企业在选型时,应重点考察其在真实电芯上的焊接一致性、过程监控能力和与产线的集成水平。只有将设备性能与电池工艺真正对齐,才能在新能源赛道上实现高效、安全、稳定的规模化生产。

扫一扫添加微信

扫一扫添加微信