航空航天领域对激光焊接机的焊接质量有什么特殊要求?

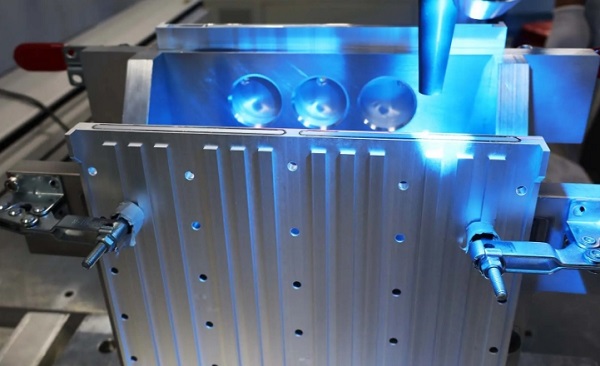

在航空航天工业中,每一个组件的质量和可靠性都至关重要。由于飞行器需要承受极端环境条件,如高压、低温以及剧烈振动等,因此对制造工艺的要求极高。激光焊接作为一种高精度、低热影响区的焊接技术,在航空航天领域得到了广泛应用。然而,这一领域的特殊性也对激光焊接机提出了更高的要求。

高标准的焊接精度

航空航天部件通常由轻质但高强度的材料制成,例如钛合金和铝合金。这些材料的焊接要求极高的精度,以确保焊缝的强度和完整性。激光焊接能够实现微米级别的精确控制,这对于保证焊接接头的力学性能至关重要。此外,许多航空航天组件设计复杂,包含多个细小且精密的部分,激光焊接可以精准地完成这些细节部位的焊接任务,满足航空航天行业的高标准。

严格的材料适应性

航空航天应用中的材料种类繁多,从常见的铝合金到更复杂的复合材料。不同材料对焊接工艺有不同的要求。激光焊接技术的优势在于其能够根据材料特性灵活调整焊接参数,从而适用于多种材料的焊接需求。比如,钛合金具有良好的耐腐蚀性和高强度,但在焊接过程中容易产生裂纹,激光焊接通过精确控制热量输入,可以有效避免这些问题,确保焊接质量。

极端环境下的稳定性与可靠性

航空航天产品必须能够在极端环境下正常工作,这对焊接接头的稳定性和可靠性提出了严格要求。焊接接头不仅要具备足够的强度,还需能承受温度变化、机械应力及化学腐蚀等多种挑战。激光焊接产生的焊缝组织致密,热影响区小,减少了因焊接引起的材料性能变化,提高了焊接接头的可靠性和耐久性。

焊接质量检测与追溯系统

为了确保每个焊接点都符合严格的质量标准,航空航天行业普遍采用先进的无损检测技术(如X射线检测、超声波检测)来检验焊接质量。同时,建立完善的焊接过程追溯系统也是必不可少的。这不仅有助于及时发现并纠正潜在问题,还能为后续维护和故障分析提供依据。激光焊接机应配备相应的质量监控系统,实时记录焊接参数,并支持数据导出功能,便于后期审查。

安全与环保考量

在航空航天生产环境中,任何安全隐患都不容忽视。激光焊接作业需严格遵守安全操作规程,包括佩戴适当的个人防护装备(PPE),设置安全警示标识等。此外,相较于传统焊接方法,激光焊接产生的烟雾和有害气体较少,有利于改善车间环境,保护员工健康。选择环保型的焊接工艺也有助于企业履行社会责任,树立良好形象。

综上所述,航空航天领域对激光焊接机的焊接质量有着极为严格的要求,涵盖了焊接精度、材料适应性、极端环境下的稳定性和可靠性等多个方面。对于计划购买激光自动焊接设备的企业来说,理解这些特殊要求并据此选择合适的设备至关重要。只有这样,才能确保所生产的航空航天组件达到最高的质量和安全性标准,助力企业在竞争激烈的市场中脱颖而出。

扫一扫添加微信

扫一扫添加微信