锂电池pack线厂家:生产线后期扩产是否需要整体更换设备?

对于正在规划或已投入运行的锂电池pack生产项目,一个关键问题是:未来产能提升时,是否必须整体更换现有设备?作为专业锂电池pack线厂家,我们从实际项目经验出发,给出明确答案——通常不需要整体更换,关键在于前期设计的可扩展性。

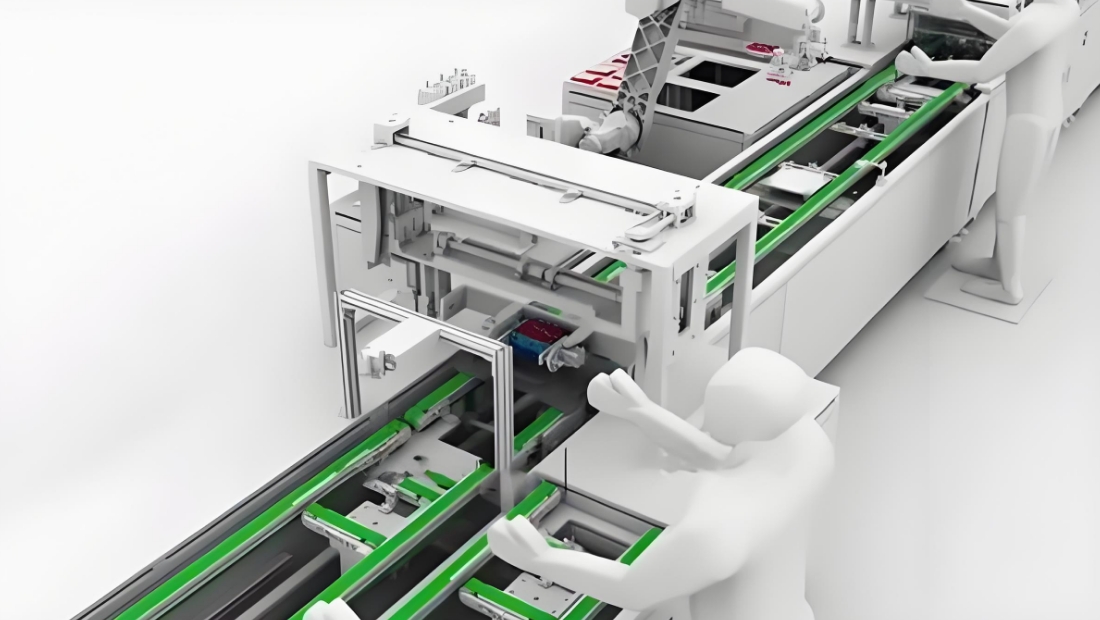

扩产的核心:模块化设计决定升级空间

现代锂电池pack生产线普遍采用模块化架构。这意味着产线由多个功能单元组成,如电芯上料、检测、堆叠/模组装配、焊接、测试、PACK组装等。每个模块可独立运行,也可通过输送系统和中央控制系统集成。

当产能需求增长时,厂家可通过以下方式实现扩产:

并行增加工位:在瓶颈工序(如焊接或测试)增加相同模块,实现多工位并行作业;

延长节拍或提升速度:部分设备支持通过参数优化或硬件升级提高运行速度;

扩展自动化层级:原本人工上下料环节可加装机械手或自动输送线,提升整体OEE(设备综合效率)。

哪些情况需要更换设备?

并非所有设备都适合升级。以下情况可能需要局部更换:

早期设备接口不兼容新系统(如通信协议为专有格式,无法接入MES);

关键设备(如焊接机)功率或精度已达极限,无法满足新产品要求;

厂房布局严重受限,无法容纳新增模块。

但这些属于局部调整,而非整线淘汰。

如何避免未来被动?选型时的关键点

作为锂电池pack线厂家,我们建议客户在初期选型时关注:

开放性控制系统:优先选择支持主流PLC、支持Modbus、Profinet等通用协议的设备;

标准机械接口:输送线宽度、高度、节距应符合行业通用标准,便于后期对接;

预留扩展接口:电气柜、气路、网络端口应预留冗余,支持后续功能扩展;

供应商技术支持能力:选择有长期服务能力和升级经验的锂电池pack生产线供应商。

真实案例:从100MWh到300MWh的平稳过渡

某储能客户初始配置1条产线,年产能100MWh。两年后需求增长,我们在原线基础上增加2套测试模块和1套自动装配单元,并升级输送系统,最终实现300MWh产能,设备利旧率超80%,大幅降低投资成本。

锂电池pack产线扩产不等于推倒重来。选择具备扩展能力的锂电池pack线厂家如海维激光,从设计阶段就规划好升级路径,才能实现产能灵活调整,减少后续投入成本。

扫一扫添加微信

扫一扫添加微信