电池模组Pack生产线揭秘:如何实现高精度组装与一致性管控?

电池模组Pack生产线是锂电池制造的核心环节,其核心目标是将分散的电芯通过高精度组装转化为性能一致、安全可靠的电池模组,最终集成到电池包中。在这一过程中,高精度组装与一致性管控是两大技术难点,直接决定了电池包的能量密度、循环寿命及安全性。从电芯分选到结构封装,从焊接精度到数据监控,每一个环节都需要通过精密的工艺设计、自动化设备及智能算法实现系统性协同。

高精度组装:从微米级焊接到毫米级定位

电池模组的高精度组装始于电芯的精准匹配与定位。电芯分选阶段需通过自动化设备检测电压、内阻、容量等参数,误差需控制在±0.1%以内,确保同一模组内电芯的初始一致性。随后,电芯的极耳焊接是精度要求最高的环节之一,激光焊接技术凭借其非接触、高热聚焦的特点,可实现微米级焊缝精度,避免因热变形导致的极耳偏移或虚焊。例如,软包电池的极耳焊接需同步控制激光能量分布与焊接速度,确保铝塑膜封装的完整性。

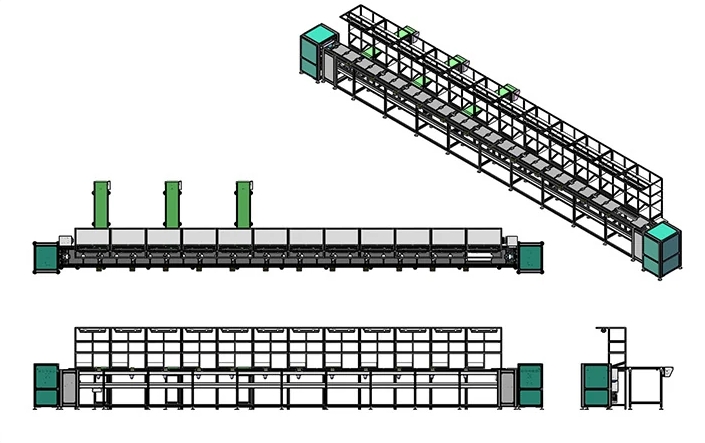

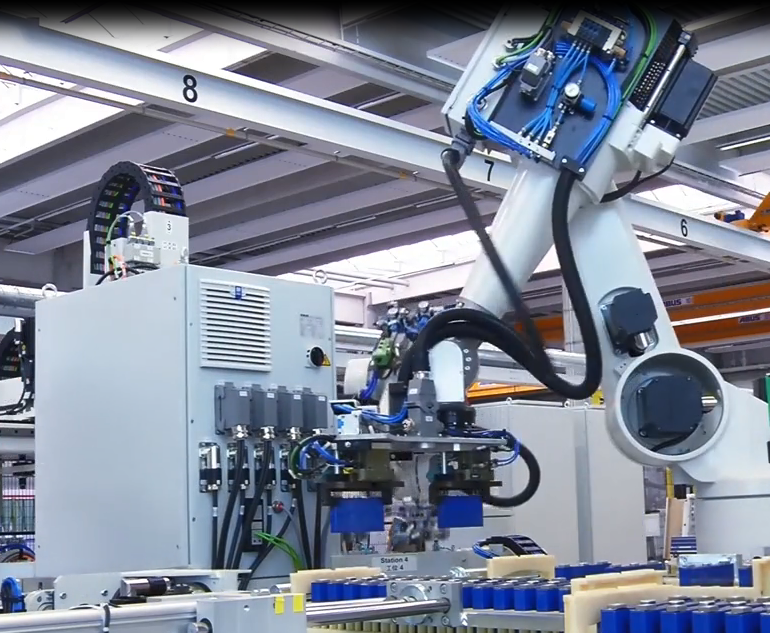

在结构集成阶段,模组固定需要兼顾机械精度与电气绝缘。自动化装配线通过视觉定位系统(精度达±0.02mm)引导螺栓拧紧或胶水涂覆,确保电芯间距均匀,避免短路风险。同时,结构胶的涂覆量与固化压力需实时监控,防止因胶体分布不均导致模组形变。对于圆柱电池模组,机械手的重复定位精度需达到±0.05mm,以应对成百上千颗电芯的矩阵式排列需求。

一致性管控:从参数监控到数据闭环

一致性管控贯穿模组组装的全流程,其核心在于消除工艺波动对电芯性能的影响。电芯焊接时,实时监测焊接电流、电压及温度曲线,通过SPC(统计过程控制)识别异常波动,自动剔除不良焊点。模组组装过程中,压力传感器与扭矩扳手需同步采集螺栓预紧力数据,确保每个连接点的受力均匀性误差小于±5%。此外,模组内部的温度均衡性需通过热仿真优化,例如在液冷板流道设计中,需保证冷却液流速差异不超过10%,避免局部温度过高导致电芯衰减速率不一致。

数据闭环是实现一致性管控的关键。MES(制造执行系统)需集成从分选到封装的每一环节参数,建立全流程数据追溯体系。例如,通过分析不同批次电芯的循环衰减数据,可逆向优化焊接参数或结构设计,形成工艺改进的闭环反馈。对于大规模生产,AI算法可动态调整设备参数,例如根据环境温湿度变化自动补偿涂胶量或焊接能量,确保工艺稳定性不受外界干扰。

工艺协同:自动化与工艺设计的深度耦合

高精度组装与一致性管控的实现,依赖于自动化设备与工艺设计的深度融合。例如,在模组汇流排焊接中,激光焊接路径需根据汇流排的3D结构进行参数化编程,同时结合视觉系统实时校正焊缝位置。柔性夹具的设计需兼容不同尺寸电芯的快速切换,而模块化治具则通过标准化接口实现毫秒级换型,兼顾效率与柔性。

工艺参数的协同优化同样关键。例如,电芯预紧力与结构胶固化温度需联动调整:若预紧力过大,可能导致胶体开裂;若固化温度不足,则影响粘接强度。通过DOE(实验设计)方法,可建立多参数间的数学模型,找到最优工艺窗口。此外,热管理系统的集成需与模组结构设计同步验证,例如通过热成像仪检测模组发热均匀性,优化导热胶涂覆位置与厚度。

未来趋势:AI驱动的动态精度与极限管控

随着电池能量密度提升与结构创新加速,高精度组装与一致性管控面临更高要求。例如,CTP(Cell to Pack)技术取消模组环节后,电芯直接集成到电池包,对电芯级定位精度提出±0.01mm级挑战;钠离子电池钢壳封装需解决不同材料热膨胀系数差异导致的界面应力问题。工业4.0技术的深化应用,正推动产线向“自适应制造”演进:AI视觉系统可实时检测极耳微观形貌,动态调整焊接参数;数字孪生技术可模拟不同工况下的模组形变,提前优化工艺链。

与此同时,绿色制造理念催生新型管控技术。例如,干法电极工艺减少溶剂挥发带来的工艺波动,而无线BMS技术则通过消除线束降低接触电阻不一致风险。未来,固态电池的柔性封装需求将进一步推动高精度组装技术革新,例如开发低应力超声焊接工艺,避免固态电解质层脆性断裂。

电池模组Pack生产线的高精度组装与一致性管控,是机械精度、电气性能与数据智能的综合较量。从微米级焊接到全域数据闭环,每一个技术细节都指向一个目标:在规模化生产中实现“毫米级误差可控,百万级数据一致”。随着新能源产业向高能量密度、高安全性迈进,模组Pack产线的技术突破将持续推动锂电池性能边界的拓展,成为能源革新中不可或缺的基石。

扫一扫添加微信

扫一扫添加微信