激光焊接机如何应对复杂工件焊接?

在电池、汽车、医疗器械等行业,越来越多的工件结构趋向复杂化,如曲面接缝、多角度连接、异形轮廓等。传统焊接方式难以满足精度和一致性要求,而激光焊接机虽具备高能量密度优势,但面对复杂工件焊接,仍需多项技术支持才能实现稳定高质量输出。

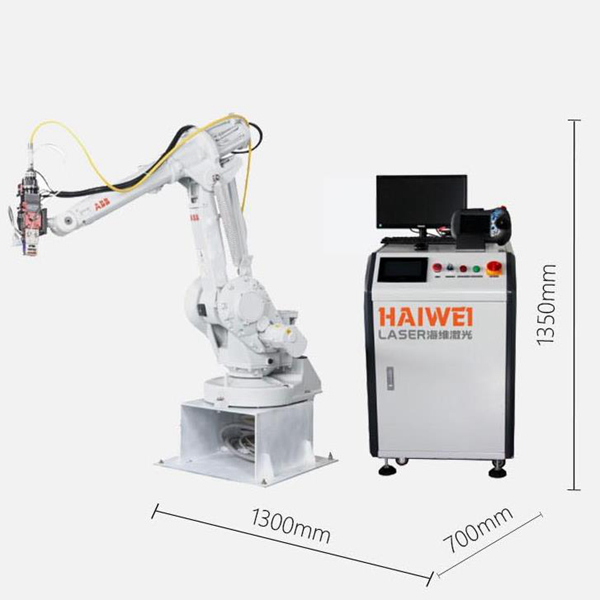

1. 三维运动系统集成

单纯依靠激光焊接机本身无法完成空间轨迹焊接。必须通过外部运动平台实现多轴联动。常见方案包括六轴工业机器人、龙门式XYZ三维平台或高精度转台。机器人路径编程需与工件CAD模型匹配,确保焊缝轨迹精准贴合曲面。对于高节拍生产,还需优化加减速参数,避免拐角处速度波动影响焊缝成形。

2. 摆动焊接头提升工艺适应性

复杂工件常存在装配间隙或表面不平整问题。标准固定光斑易导致焊缝不连续。采用激光摆动焊接头,可使光束按预设图形(如圆形、八字形)高速扫描,增加熔池宽度,改善润湿性,有效弥补间隙,减少气孔和裂纹风险。该技术显著提升复杂工件焊接的容错能力。

3. 实时焊缝跟踪与自适应控制

工件在装配过程中难免存在位置偏差。配备激光视觉焊缝跟踪系统,可在焊接过程中实时识别焊缝位置变化,并动态调整焊接路径。结合熔深监控或电弧传感反馈,实现功率、速度等参数的自适应调节,确保不同区域焊接质量一致。

4. 离焦量与焦点位置控制

复杂曲面焊接时,焦点必须始终落在工件表面。采用自动调焦模块或3D动态聚焦镜(振镜系统),可根据工件轮廓实时调整焦点位置,避免因距离变化导致熔深不足或穿孔。尤其在深腔或狭窄区域焊接时,该功能至关重要。

5. 夹具与工装的协同设计

再先进的激光焊接机也依赖稳定的装夹。复杂工件需定制专用夹具,确保定位准确、变形可控。夹具材料应避免遮挡光路或产生反射风险。同时,考虑上下料便利性,支持与自动化产线对接。

激光焊接机能否胜任复杂工件焊接,不仅取决于激光功率和光束质量,更依赖于运动控制、光学配套、传感反馈和工装设计的系统集成能力。企业在选型时,应重点考察供应商在多轴联动、摆动焊接、在线检测等方面的实际应用经验,而非仅关注设备参数。只有完整的技术支持体系,才能真正解决复杂工件焊接的工艺难题。

扫一扫添加微信

扫一扫添加微信