激光设备运动轴精度对精密焊接的实现有多大影响?

在激光精密焊接应用中,很多人关注激光器功率、光束质量或焊接速度,却容易忽略一个基础但关键的因素:激光设备的运动轴精度。实际上,即使拥有高性能激光源,如果运动系统定位不准、重复性差,也很难稳定实现高质量焊缝。尤其在微电子、医疗器械、传感器等对焊点位置和热输入控制要求严苛的领域,运动轴精度直接影响工艺成败。

什么是运动轴精度?包含哪些指标?

激光设备的运动轴精度通常包括两个核心参数:

定位精度:指设备移动到指令位置时的实际偏差,单位一般为±μm;

重复定位精度:指多次回到同一位置的一致性,反映系统稳定性。

例如,某三轴平台标称重复定位精度为±2μm,意味着每次运行到同一坐标点,偏差不会超过2微米。这对微小焊点(如0.3mm直径)的精准覆盖至关重要。

精度不足会带来哪些实际问题?

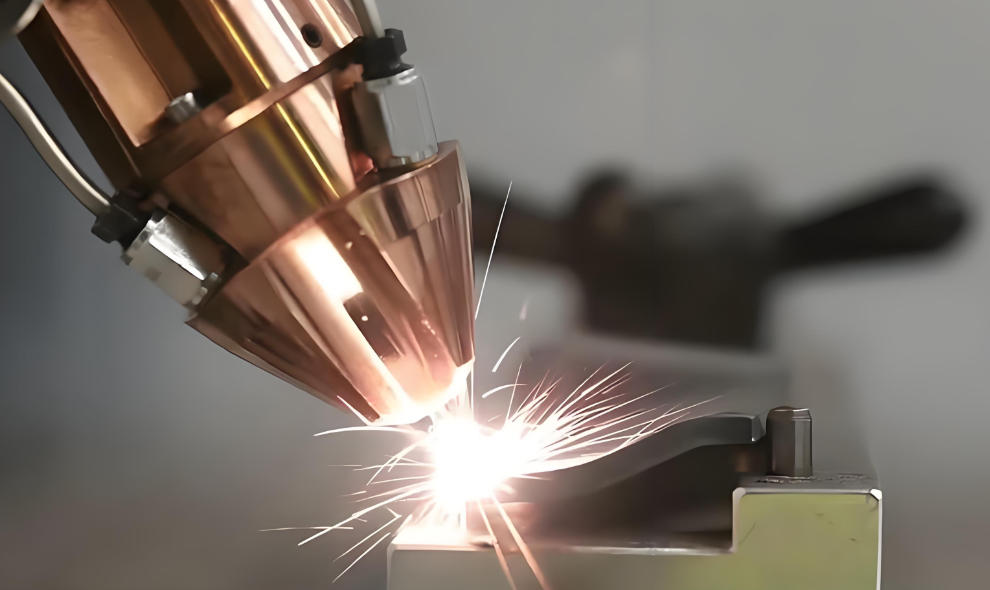

焊偏或漏焊:在多点阵列焊接中(如电池极耳),若X/Y轴存在累积误差,后几个焊点可能完全偏离目标区域;

熔深不均:Z轴高度控制不准会导致焦距变化,进而影响能量密度,造成部分焊点熔合不良;

焊缝成形波动:在轨迹焊接(如圆形密封焊)中,若伺服响应滞后或导轨间隙大,焊缝会出现“抖动”或断续现象;

调试成本高:低精度设备需频繁校正参数,难以实现自动化批量生产。

不同应用场景对精度的要求差异

普通结构件焊接(如机箱、支架):重复定位精度±10μm以内基本可满足;

电子元器件封装(如继电器、MEMS传感器):通常要求±3μm甚至更高;

医疗植入器械(如钛合金骨钉):除高精度外,还需长期稳定性,避免批次间差异。

值得注意的是,精度不仅取决于电机和导轨品牌,还与机械装配工艺、控制系统算法密切相关。有些设备虽采用进口伺服,但因结构刚性不足或软件插补粗糙,实际表现反而不如整体优化良好的国产平台。

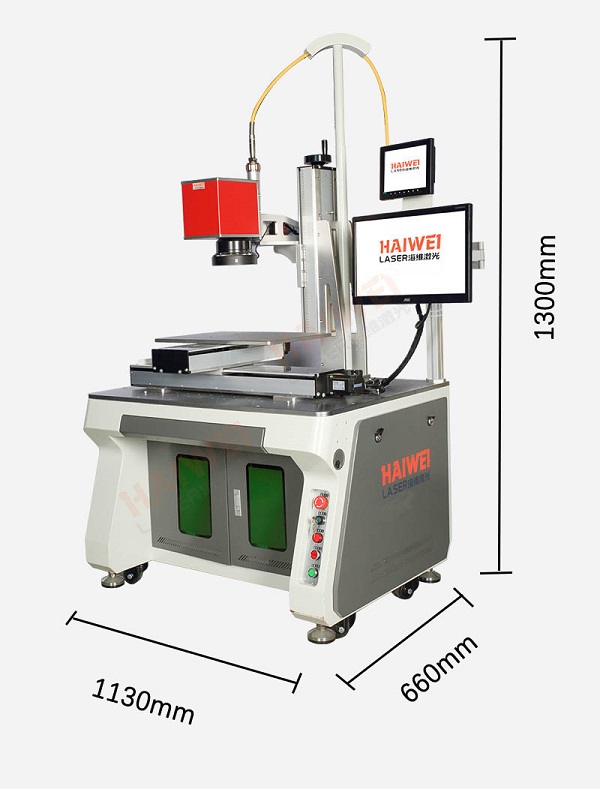

激光设备的运动轴精度不是越高越好,而是要和实际焊接需求匹配。对于多数精密焊接场景,重复定位精度在±3μm以内已能满足要求。关键是在采购前通过打样验证激光设备的实际表现,而不是只看参数表。一台运动稳定、调试省心的激光设备,往往比高功率但精度不足的机型更实用、更可靠。

扫一扫添加微信

扫一扫添加微信