激光焊接机器人:如何避免焊接过程中的氧化现象?

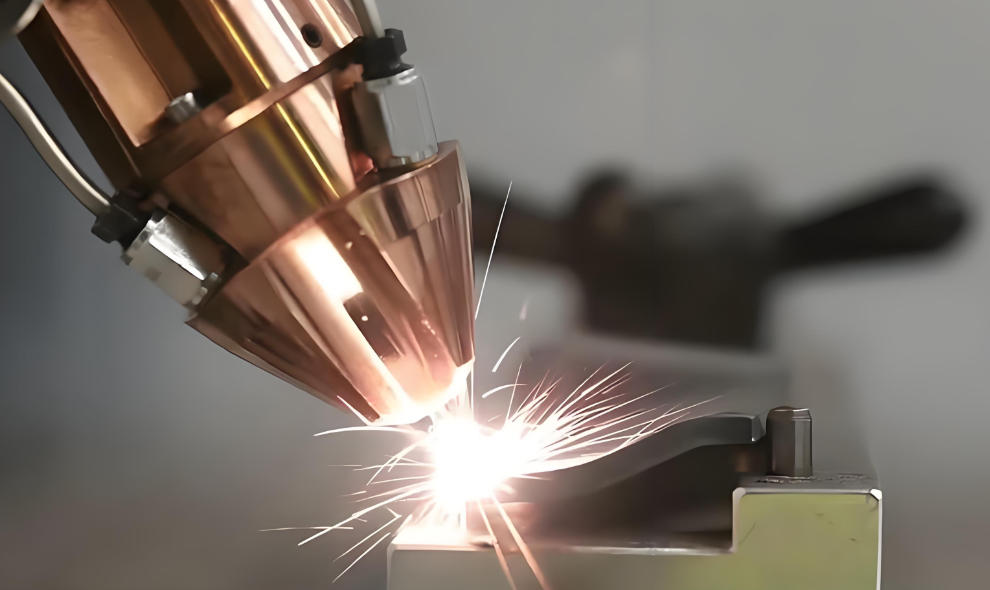

在使用激光焊接机器人进行高要求焊接时,焊缝发黑、表面起渣或内部气孔等问题,往往源于焊接过程中的氧化。尤其在不锈钢、铝合金、铜等材料加工中,氧化不仅影响外观,更会降低接头强度和耐腐蚀性。要有效控制氧化,不能只依赖加大保护气,而需从系统层面优化。

氧化产生的根本原因

激光焊接过程中,高温熔池与空气中的氧气、水蒸气发生反应,形成氧化物。即使有保护气体,若覆盖不充分、流量不稳定或喷嘴设计不合理,仍会出现局部氧化。此外,工件表面油污、水分或夹具残留物也会在高温下分解,释放氧源。

三大关键防护措施

1. 优化保护气体系统

气体种类:氩气适用于大多数金属;对铜或高导热材料,可混合少量氮气提升保护效果。

喷嘴结构:采用同轴或侧向多孔喷嘴,确保熔池全程被惰性气体包裹,避免紊流卷入空气。

流量与压力:过低无法隔绝空气,过高则产生涡流。通常5–15 L/min为合理范围,需结合焊接速度实测调整。

2. 控制环境与工件状态

焊前清洁必不可少:去除油渍、氧化膜、指纹等污染物,可采用酒精擦拭或等离子清洗。

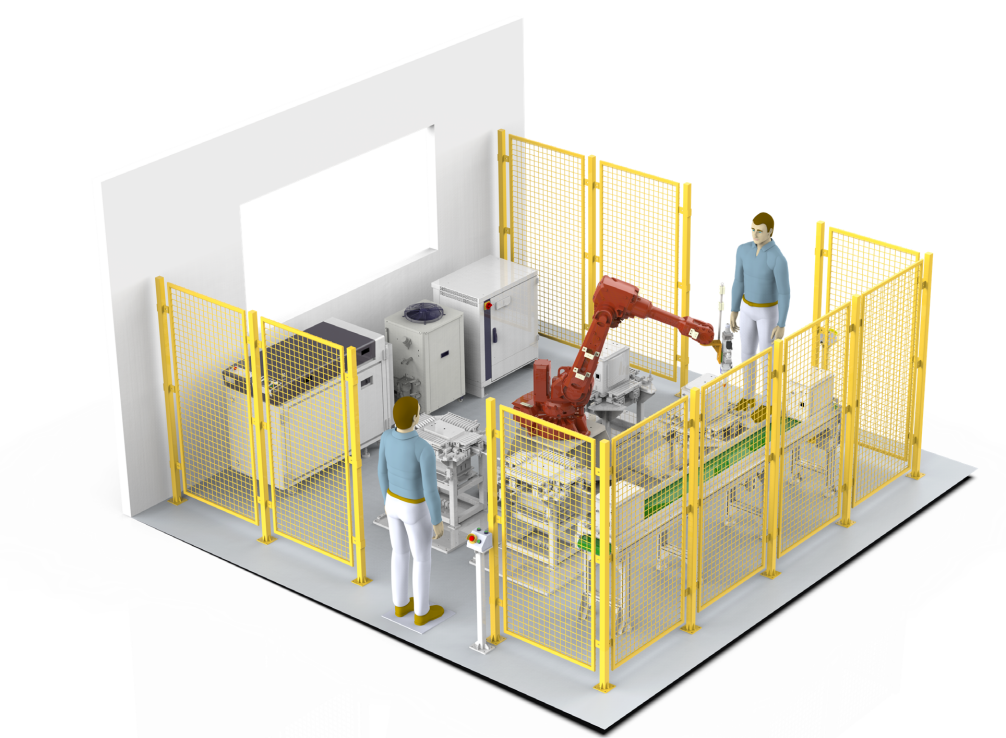

在高湿度地区,建议在焊接区域加装局部干燥风幕,或使用带密封舱的激光焊接机器人工作站。

3. 工艺参数匹配

过高的功率或过慢的速度会导致熔池暴露时间延长,增加氧化风险。应通过打样找到“快而稳”的窗口。

对于深熔焊,可适当采用负离焦,使匙孔更稳定,减少金属蒸汽扰动对保护气层的破坏。

设备层面的保障

高端激光焊接机器人通常集成气体流量监测、焊缝实时视觉反馈和闭环控制系统。一旦检测到保护异常(如气压骤降),可自动暂停焊接,避免批量不良。采购时应确认设备是否具备此类功能,而非仅依赖人工巡检。

避免氧化不是单一手段能解决的问题,而是材料准备、气体保护、工艺参数和设备能力的综合结果。对于追求高质量焊缝的用户,在选择激光焊接机器人时,除了关注机械精度和激光功率,也应重视其在防氧化方面的系统设计。通过全流程控制,才能真正实现高质量平整焊缝、无需后处理的生产目标。

扫一扫添加微信

扫一扫添加微信