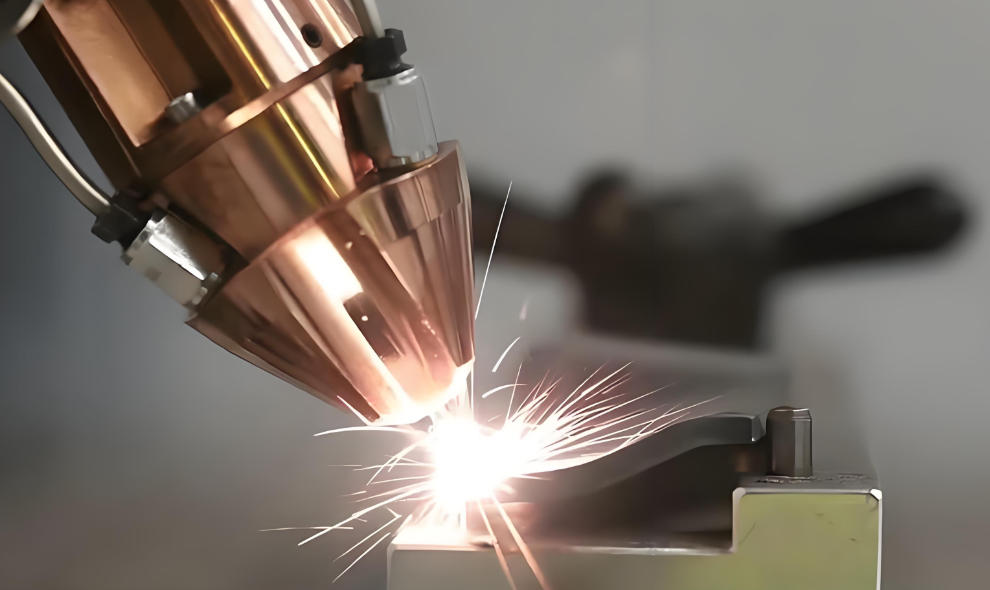

锂电池模组激光焊接机:自动化焊接效率高

在新能源制造领域,锂电池模组的焊接质量与生产节拍直接关系到电池包的安全性和交付能力。传统人工上料或半自动设备已难以满足大批量、高一致性的需求。如今,越来越多企业选择集成穿插式倍速链输送系统的锂电池模组激光焊接机,以实现高效、稳定的自动化焊接。

为什么输送方式如此关键?

锂电池模组通常由多个电芯、汇流排、端板等组件构成,结构复杂、定位精度要求高(±0.1mm以内)。若输送不稳定或定位偏差,极易导致焊偏、虚焊甚至短路风险。因此,材料输送不仅是“送过去”,更是整个焊接工艺可靠性的前提。

穿插式倍速链:兼顾柔性与效率

所谓“穿插式设计”,是指在主输送线上设置多个独立工位,通过倍速链(双链条差速结构)实现模组的快速进给+精准驻停。其优势在于:

连续供料,无等待间隙:上游工位焊接时,下游可同步上料或下料,提升设备利用率;

定位重复性高:配合气动夹具或伺服顶升机构,确保每次焊接位置一致;

兼容多型号切换:通过更换治具托盘,可在同一条线上处理不同尺寸的锂电池模组,适应小批量多品种生产。

例如,一套标准配置的锂电池模组激光焊接机,采用穿插式倍速链后,单模组焊接周期可控制在15–25秒,较传统转盘式或机械手搬运方案提升20%以上产能。

与激光系统的协同控制

高效的输送必须与激光焊接动作无缝衔接。先进设备通常通过PLC或工业PC实现:

倍速链到位信号触发激光焊接启动;

焊接完成反馈后,自动释放夹具并放行模组;

异常时(如定位超差),系统暂停并报警,防止不良品流入下道工序。

此外,部分机型还集成扫码枪,自动读取模组二维码,调用对应焊接参数,避免人为选错程序。

设备选择建议

在采购锂电池模组激光焊接机时,不要只关注激光功率或焊接速度,应重点考察:

输送系统是否为工业级倍速链(非简易皮带);

是否支持快速换型和防错机制;

与前后工序(如装配、检测)的接口是否标准化。

锂电池模组激光焊接机的输送方式不是辅助功能,而是影响整线效率和焊接质量的关键环节。穿插式倍速链设计通过连续送料与精准定位的结合,有效解决了节拍瓶颈和一致性难题。对于正在规划或升级产线的用户来说,在设备选型时把输送系统的稳定性、兼容性和控制逻辑纳入核心评估项,比单纯关注激光参数更有实际意义。毕竟,在新能源制造中,稳定可靠的自动化,才是长期降本增效的基础。

扫一扫添加微信

扫一扫添加微信