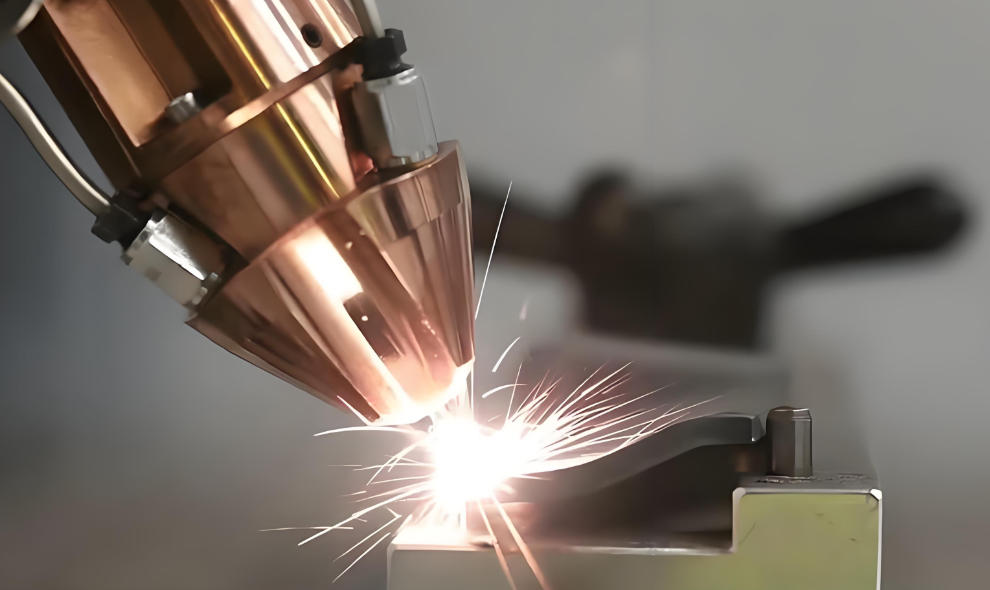

激光加工设备:满足精密焊缝宽度的生产需求

在电子、汽车零部件、新能源等制造领域,客户对焊缝宽度的要求越来越严格——常见需求如0.3mm、0.5mm甚至更窄,且整条焊缝的宽度波动通常要求控制在±0.05mm以内。这种精度已经超出了传统电弧焊或电阻焊的能力范围。而激光加工设备凭借能量集中、热影响区小、控制精准等特点,成为实现这类精密焊缝的主流选择。不过,“能焊出窄缝”和“在批量生产中稳定焊出合格窄缝”是两回事。要真正满足实际生产需求,需要从设备配置到工艺参数进行系统性匹配。

焊缝宽度由哪些因素决定?

很多人以为焊缝宽度只和激光功率有关,其实不然。在实际应用中,以下参数共同作用:

聚焦光斑直径:由激光波长、光纤芯径和聚焦镜焦距决定,是物理上限;

离焦量:正/负离焦会显著改变熔池宽度;

焊接速度:速度越快,热输入越少,焊缝越窄;

材料吸收率与导热性:如铜比不锈钢更难控制窄缝;

运动系统稳定性:轴抖动或加减速波动会导致局部宽窄不均。

例如,在1mm厚SUS304不锈钢上实现0.4±0.05mm焊缝,通常需采用20–50W连续激光、高速振镜(>300mm/s)配合精确负离焦。

设备能力是基础,工艺匹配是关键

一台标称“可做精密焊接”的激光加工设备,若缺乏以下能力,仍难以满足实际需求:

高动态响应的运动控制:伺服或振镜需支持平滑轨迹插补,避免拐角堆积;

实时功率闭环:确保输出能量稳定,不受电网波动影响;

可重复的焦距控制:Z轴或自动对焦模块需保证每次焊接高度一致;

洁净的光路环境:灰尘或镜片污染会导致光斑畸变,直接影响缝宽一致性。

此外,部分高端机型配备同轴视觉系统,可在焊接前自动识别焊缝位置,并微调轨迹,进一步提升精度。

用户如何验证设备是否达标?

建议在采购前提出明确测试要求:

提供与量产一致的材料和接头形式;

要求连续焊接20件以上,测量每段焊缝宽度;

检查设备是否记录关键参数(如实际功率、速度、Z高),便于追溯。

不要仅凭单次打样效果做判断,稳定性才是量产的核心。

要稳定满足精密焊缝宽度的生产要求,靠的不是单一部件的性能,而是整套激光加工设备在光学系统、运动控制、工艺参数和过程稳定性上的协同表现。对于有实际量产需求的用户来说,与其被参数表上的“最小光斑”或“最高精度”吸引,不如关注设备在连续运行中的重复性和参数可控性。建议在选型阶段就用真实工件做多轮打样,重点看焊缝宽度的一致性,而不是单次效果。这样选出来的设备,才真正经得起产线考验。

扫一扫添加微信

扫一扫添加微信