如何通过优化光纤激光焊机工艺参数来提升焊接接头疲劳强度?

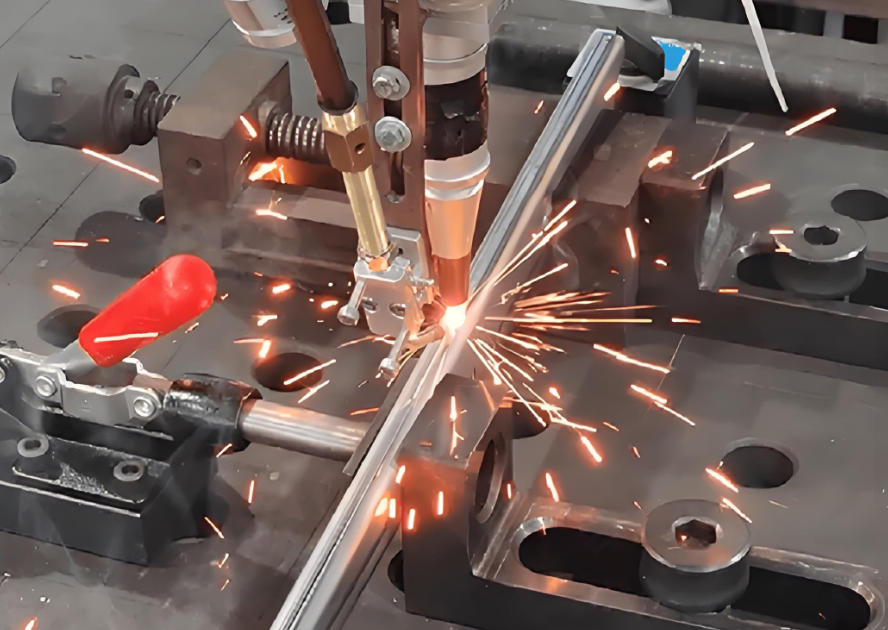

在轨道交通、工程机械及航空航天等对安全性要求极高的领域,焊接接头的疲劳强度是衡量结构件可靠性与使用寿命的核心指标。光纤激光焊机以其能量集中、热输入精确的特点,为实现高疲劳强度的焊缝提供了工艺基础。但要充分发挥这一潜力,关键在于对激光功率、焊接速度、离焦量等核心参数进行系统性协同优化。

焊缝的几何形貌是影响疲劳强度的首要因素。优化工艺参数的首要目标是获得一个宽高比适中、平滑过渡至母材的焊缝截面。过高的激光功率或过慢的焊接速度可能导致焊缝过深、余高过大,在焊趾处形成尖锐的几何缺口,成为疲劳裂纹萌生的源头。反之,能量不足则可能产生未焊透缺陷。通过精细调整功率与速度的匹配,可以形成一个平滑的凹形或微凸形焊缝轮廓,显著降低应力集中系数,这是提升抗疲劳性能的基础。

内部缺陷的控制同样依赖于参数的精准调控。气孔和裂纹是疲劳强度最危险的“杀手”。较高的焊接速度有助于熔池快速凝固,抑制气孔的产生,但速度过快又可能因熔池不稳定导致飞溅或形成咬边。激光功率的稳定性也至关重要,波动过大会造成熔池扰动。此外,采用适当的离焦量(将焦点置于工件表面下方一定深度)可以拓宽焊缝、稳定熔池流动,有利于气体逸出,从而获得致密无缺陷的焊缝内部组织。

残余应力是另一个影响疲劳行为的关键因素。激光焊接较小的热输入有利于降低整体焊接变形和残余应力水平。然而,焊缝中心快速冷却仍会形成一定的拉应力。通过优化参数组合,可以在一定程度上控制热循环。例如,在多层焊或厚板焊接时,调整后续焊道的能量输入,能对前道焊缝产生一定的“热处理”效应,有助于均匀化和降低残余应力。此外,采用摆动焊接等工艺,可以进一步分散热输入,改善应力分布。

必须认识到,工艺参数的优化并非单一变量的孤立调整,而是一个寻求最佳匹配的协同过程。针对特定的材料与接头形式,需要通过系统的工艺试验,建立“功率-速度-离焦量”等核心参数与焊缝成形、缺陷率及微观组织的关联图谱。一个经过优化的参数集,能够在确保熔深和焊接效率的同时,综合改善焊缝几何形状、减少内部缺陷并优化应力状态,从而从根本上提升焊接结构在交变载荷下的耐久性。

扫一扫添加微信

扫一扫添加微信