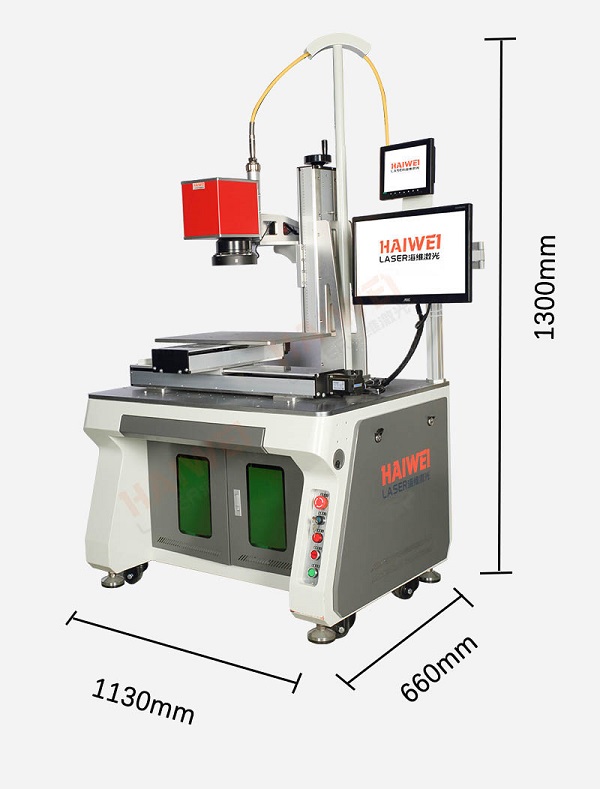

激光锡焊机:焊接过程节能又稳定

在电子制造、汽车线束、通信模块等精密组装领域,传统烙铁或热风锡焊正逐步被激光锡焊机替代。用户关注的不仅是焊接精度,更看重长期运行中的能耗表现和工艺稳定性。很多人以为“激光=高耗电”,其实恰恰相反——一台设计合理的激光锡焊机,在节能和稳定性方面往往优于传统方式,关键在于理解其工作原理和系统集成逻辑。

为什么激光锡焊反而更节能?

传统烙铁需持续加热整个焊头至300℃以上,即使待机也在耗电;而激光锡焊机采用脉冲式能量输出,仅在焊接瞬间(通常0.2–2秒)发射激光,其余时间处于低功耗待机状态。以一台50W半导体泵浦激光器为例,整机平均功耗常低于300W,远低于大功率电烙铁或热风枪。

此外,激光能量高度集中,几乎全部用于熔化焊料,热损失极小。不像热风会加热周围元件,导致额外温升和能耗。在大批量生产中,这种“按需供能”模式累积的节电效果相当可观。

稳定性来自精准的能量控制

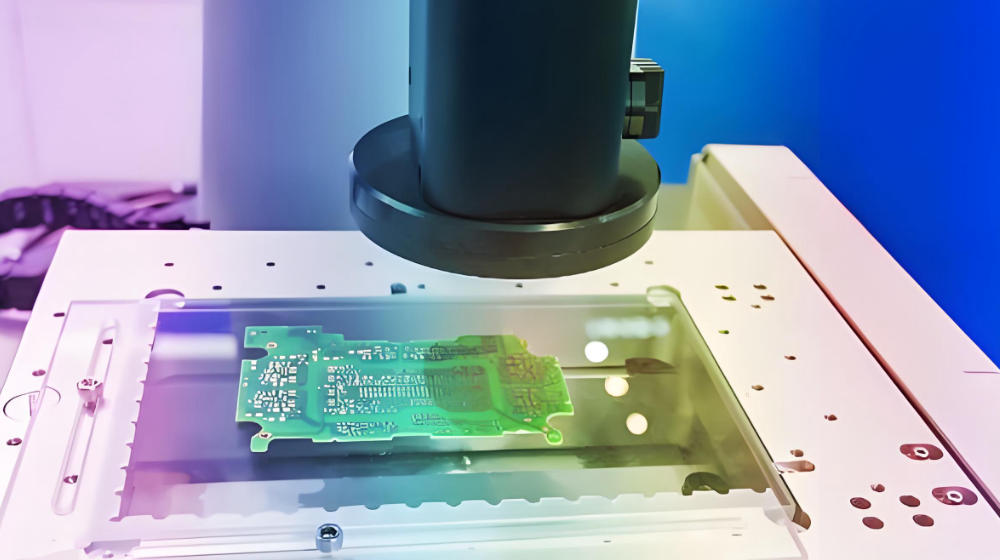

锡焊质量的核心是温度曲线控制——升温太快易溅锡,太慢则润湿不良。激光锡焊机通过调节激光功率、脉宽、频率及光斑大小,可精确复现理想的热输入曲线。例如,在焊接0402封装电阻时,系统可设定“预热-主焊-缓冷”三段式波形,避免热冲击导致的元件开裂。

更重要的是,激光非接触焊接,无机械磨损,焊点一致性不受焊头氧化或变形影响。传统烙铁使用几十次后需更换或打磨,而激光光学系统若维护得当,可稳定运行数万小时。

实际应用中的节能与稳定体现

汽车线束焊接:多芯细导线+端子连接,要求无虚焊、无烫伤绝缘皮。激光可精准定位焊点,避免重复补焊,节省材料和工时。

摄像头模组组装:FPC与PCB搭接区域空间狭小,激光锡焊不碰周边元件,良率提升明显。

新能源BMS板:电池管理系统的采样线需高可靠性连接,激光锡焊形成的金属间化合物(IMC)层均匀致密,长期可靠性优于手工焊。

激光锡焊机容易忽略的细节

送丝机构精度:锡丝直径偏差或送丝抖动会直接影响焊点饱满度,建议选择闭环反馈送丝系统;

烟雾处理:锡焊虽烟少,但助焊剂挥发物会污染镜头,设备应集成局部抽风;

冷却方式:小功率机型多用风冷,但连续作业时温升可能导致功率漂移,水冷更稳。

激光锡焊机的节能和稳定,不是靠宣传口号,而是体现在每天连续运行中的可靠表现。对于电子制造、汽车线束或精密组装企业来说,它带来的不只是焊接质量提升,更是整体生产成本的优化。如果你正在寻找一种既能减少能耗、又能长期稳定输出合格焊点的方案,不妨用实际工件做一次连续测试——看看第1个焊点和第500个焊点之间,到底有没有差别。这才是判断一台激光锡焊机是否真正适合你的关键。

扫一扫添加微信

扫一扫添加微信