激光自动焊机能否满足高韧性焊缝的焊接需求?

在汽车底盘、工程机械结构件、轨道交通部件以及新能源电池箱体等关键应用中,焊缝不仅要承受静态载荷,还需具备良好的抗冲击性能和延展性,即通常所说的“高韧性”。面对这类要求,越来越多制造企业开始评估激光自动焊机是否适用。过去,激光焊接因热输入集中、冷却速度快,常被认为更适合密封或精密连接,而不适合对韧性要求严苛的场景。但随着工艺技术的进步,这一认知正在被重新定义。

高韧性焊缝的关键是什么?

焊缝韧性主要受冶金组织、杂质含量和残余应力影响。传统电弧焊因热输入大、冷却慢,易形成粗大晶粒;而激光焊虽冷却快,但若控制得当,反而能获得细小均匀的凝固组织,有利于提升韧性。问题在于,若参数不当(如功率过高、速度过快),可能造成未熔合、气孔或马氏体相变(尤其在高强钢中),反而降低韧性。

因此,激光自动焊机能否满足高韧性需求,不取决于“是不是激光”,而在于“怎么用激光”。

工艺调控是核心手段

现代激光自动焊机普遍支持多种能量调控方式,为韧性优化提供可能:

摆动焊接(Wobble Welding):通过振镜或光束偏转,在焊缝中形成宽而浅的熔池,促进气体逸出,减少气孔,同时细化晶粒;

多脉冲叠加:在关键区域采用阶梯式能量输入,降低冷却速率,避免硬脆组织;

填丝技术:引入匹配成分的焊丝(如ER70S-6用于低碳钢),可调整焊缝化学成分,抑制裂纹,提升延展性。

例如,在某商用车车架拼焊项目中,采用填丝+摆动的激光自动焊机方案,焊缝-40℃冲击功达到45J以上,完全满足行业标准。

材料与接头设计同样重要

高韧性焊接的前提是材料本身具备可焊性。对于超高强钢(如1500MPa级热成形钢),需配合预热或后热处理,单靠激光设备难以解决氢致开裂风险。此外,接头形式也影响结果:对接接头比搭接更利于应力均匀分布,间隙控制在0.1mm内可减少缺陷。

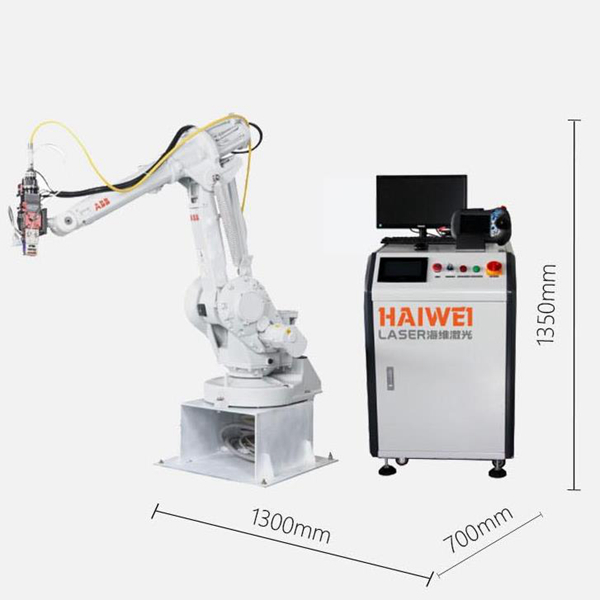

激光自动焊机的优势在于能与高精度送丝机构、在线监测系统集成,实时调整工艺,这对保证大批量生产的韧性一致性至关重要。

系统集成能力决定落地效果

一台仅能“自动走路径”的设备远远不够。真正支撑高韧性焊接的激光自动焊机应具备:

实时熔池监控(如同轴视觉或光谱分析);

闭环反馈调节功率或送丝速度;

数据记录功能,便于追溯每道焊缝的工艺参数。

这些能力确保即使来料存在微小波动,系统也能动态补偿,维持焊缝性能稳定。

激光自动焊机完全有能力满足高韧性焊缝需求,但不能简单套用“标准参数”。它需要材料、工艺、设备三者协同优化。对用户而言,选择具备工艺开发能力和系统集成经验的供应商,比单纯比较激光功率或自动化形式更重要。毕竟,高韧性不是焊出来的,而是设计出来、控制出来的。

扫一扫添加微信

扫一扫添加微信