锂电池极耳激光焊接与手工焊接对比

在锂电池极耳焊接领域,焊接方式的选择对产品质量和生产效能起着决定性作用。随着行业对锂电池性能及产能要求的不断攀升,深入剖析不同焊接方式的特性成为关键。其中,激光焊接与手工焊接作为主流的两种途径,其各自的优势与局限究竟如何?这值得我们全面且细致地探究与对比。

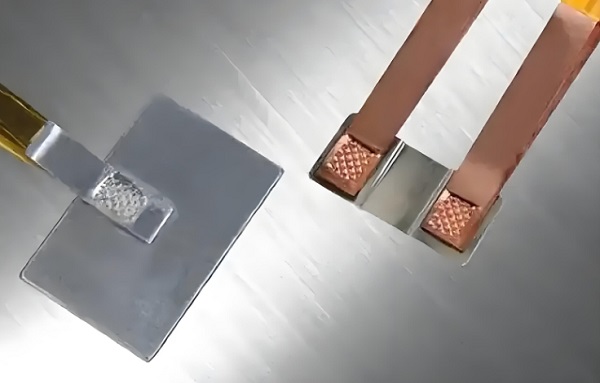

一、焊接精度对比

激光焊接利用高度聚焦的光束实现精确的能量传递,其最小焦斑直径可达微米级,能够准确控制焊接位置和深度。相比之下,手工焊接依赖操作人员的经验和技术水平,容易受到人为因素的影响,导致焊点位置偏差或熔深不一致。激光焊接不仅提高了焊接的一致性和可靠性,还显著减少了次品率。

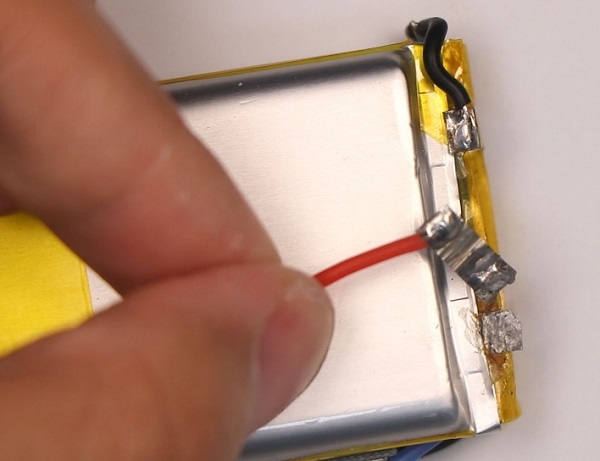

二、热影响区对比

激光焊接由于能量集中且作用时间短,对周围材料的热影响较小,避免了因过度加热而引起的材料变形或性能下降。手工焊接则需要较长的时间来完成熔化过程,这增加了热输入量,可能造成更大的热影响区,进而影响电池的整体结构稳定性和使用寿命。

三、生产效率对比

激光焊接机具备自动化程度高、焊接速度快的特点,一般可以达到50-80毫米/秒的速度,极大地提升了生产效率。而手工焊接不仅速度慢,而且每个焊点都需要人工干预,难以满足大规模生产的节奏要求。此外,自动化的激光焊接系统还能24小时不间断工作,进一步缩短了生产周期。

四、安全性对比

激光焊接过程中,设备通常配有完善的防护措施,如封闭式焊接腔体、激光防护罩等,有效保护操作人员的安全。手工焊接时,电弧光和飞溅物对操作者的眼睛和皮肤构成潜在威胁,即使佩戴防护装备也难以完全消除风险。

五、成本效益对比

虽然初期投资较高,但激光焊接的长期运行成本更低。它减少了人工成本,降低了废品率,并且维护简单。手工焊接则需持续投入人力成本,且频繁出现的次品会增加材料浪费和返工费用。

六、灵活性与适应性对比

激光焊接机可以通过编程轻松调整参数,适用于不同规格和形状的电池极耳焊接任务。手工焊接则受限于工具和操作员技能,在处理复杂或特殊形状的极耳时显得力不从心。

综上所述,激光焊接凭借其高精度、低热影响、高效能、高安全性以及成本效益等优势,在锂电池极耳焊接中展现出无可比拟的技术优越性。随着新能源行业的快速发展,选择先进的激光焊接技术与焊接设备将是企业提升产品质量、降低生产成本的更佳途径。

扫一扫添加微信

扫一扫添加微信