精密激光切割机的切割气体压力与切割效果关系

在金属加工领域,精密激光切割机的切割质量不仅取决于激光功率、光束质量与聚焦精度,还与辅助气体的选择和压力控制密切相关。切割气体不仅是排渣介质,更直接影响热传导、熔融状态和切面形貌。理解气体压力与切割效果之间的关系,是优化工艺、提升成品率的关键。

切割气体的类型与作用

精密激光切割机常用气体包括氧气、氮气和压缩空气。

氧气:用于碳钢切割,通过氧化反应提供额外热能,提高切割速度,但切面有氧化层。

氮气:用于不锈钢、铝及合金的无氧化切割,依靠高气压吹除熔融金属,获得洁净表面。

压缩空气:成本低,适用于对表面氧化不敏感的薄板切割,如镀锌板或部分结构件。

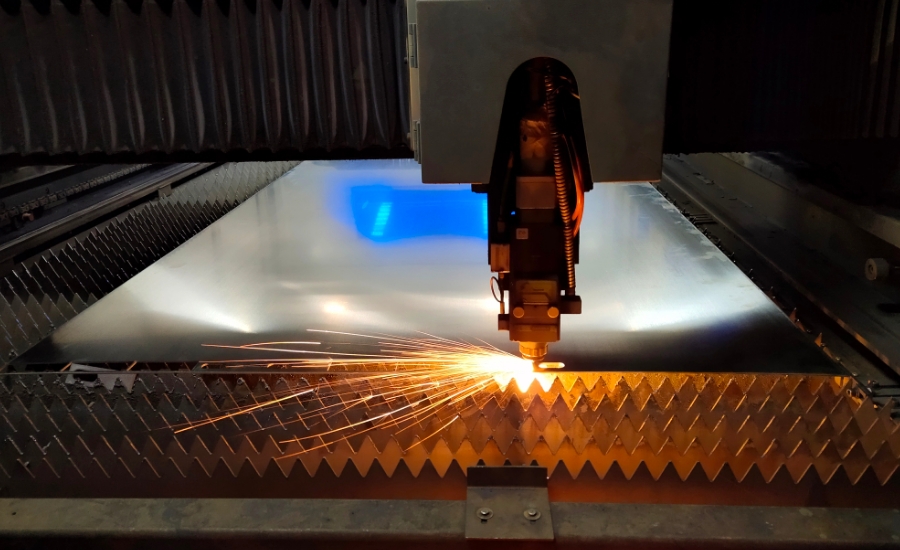

气体压力对切割质量的影响

压力过低:排渣不畅,产生挂渣

当气体压力不足时,无法有效吹除熔融金属,导致底部挂渣或切割中断。尤其在切割中厚板(>3mm)时,熔池粘度高,需要足够动量推动熔渣排出。氮气切割不锈钢时,压力通常需达到1.2–2.0 MPa,具体取决于板厚。

压力过高:能量损失,切缝变宽

过高的气体压力会扰动激光束,部分能量被气流带走,反而降低切割效率。同时,高压气体可能造成熔池飞溅,形成边沿毛刺或波纹。对于薄板(<1mm),过压还易引起材料变形或切口过宽,影响尺寸精度。

最佳压力区间:稳定穿透,光洁无渣

每种材料和厚度都有其最优气体压力范围。例如,切割2mm不锈钢时,氮气压力在0.8–1.0 MPa可实现光滑无氧化切面;而6mm碳钢使用氧气切割时,压力控制在0.4–0.6 MPa为宜,兼顾速度与垂直度。

气体喷嘴与压力的匹配

喷嘴孔径和高度也影响实际气体作用效果。小孔径喷嘴(如φ1.0–1.5mm)适用于薄板,配合中等压力即可形成集中气流;大孔径喷嘴用于厚板切割,需更高压力保证穿透力。喷嘴离工件高度应保持稳定(通常0.8–1.5mm),避免因距离变化导致气流扩散或冲击力下降。

实际应用中的控制建议

采用闭环压力控制系统,确保气体输出稳定,避免因气源波动影响切割一致性。

定期检查过滤装置,防止水分或杂质进入喷嘴,造成堵塞或光束污染。

在工艺调试阶段,应进行压力梯度测试,结合切面粗糙度、垂直度和挂渣情况,确定最优参数。

在精密激光切割机运行中,切割气体压力不是越高越好,也不是固定不变的参数。它需要根据材料种类、厚度、激光功率和喷嘴配置进行精细调整。掌握气体压力与切割效果的对应关系,不仅能提升切面质量,还能降低气体消耗,延长喷嘴寿命,是实现高效、稳定、高精度加工的重要保障。对于设备使用者而言,建立完整的工艺数据库,是发挥精密激光切割机性能潜力的基础。

扫一扫添加微信

扫一扫添加微信