激光设备焊接质量对pack锂电池自动化生产线的影响多大?

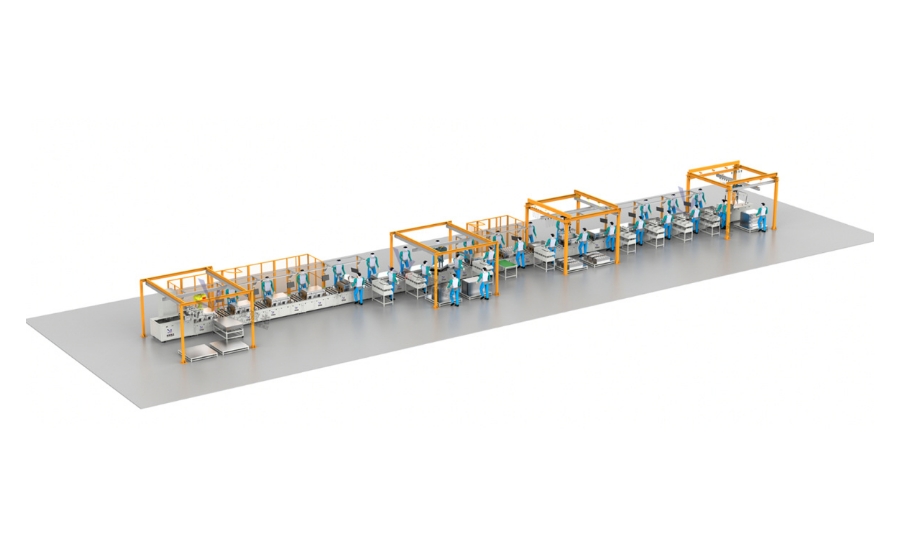

在pack锂电池自动化生产线中,焊接工序是连接电芯、汇流排、极柱与连接片的关键环节,其质量直接影响电池模组的安全性、循环寿命和整体性能。随着新能源汽车和储能系统对电池一致性要求的提高,激光焊接质量已成为整条产线稳定运行的核心影响因素之一。

1. 焊接质量决定电性能一致性

良好的激光焊接能确保低电阻连接,减少发热风险。若出现虚焊、焊穿或熔深不足,会导致局部电阻升高,电池在充放电过程中产生热点,长期运行可能引发热失控。在pack锂电池自动化生产线中,这种缺陷一旦流入后续工序,将大幅增加模组失效概率。

2. 直接影响生产良率与返修成本

自动化产线追求高节拍、低废品率。焊接缺陷往往在电性能测试或EOL检测阶段才被发现,此时模组已基本组装完成,返修需拆解结构件,耗时耗力。高质量的激光焊接可降低后端检测不合格率,提升整线OEE(设备综合效率)。

3. 关系到结构强度与安全可靠性

动力电池在车辆运行中需承受振动、冲击等机械应力。焊接强度不足可能导致连接件脱落或断裂,影响整车安全。激光焊接具备熔深可控、热影响区小的优势,配合合理的工艺参数,可实现高强度、高可靠性的连接。

4. 影响产线智能化水平与数据追溯

现代pack锂电池自动化生产线普遍集成焊接监控系统,如熔深监测、焊缝跟踪、能量反馈等。这些数据不仅用于实时判定焊点质量,还可上传至MES系统,实现全过程追溯。焊接质量稳定,才能保证数据有效性和工艺可分析性。

5. 对设备选型与工艺验证提出更高要求

并非所有激光设备都能满足动力电池焊接需求。企业应关注激光器的稳定性、光束质量、脉冲可控性以及焊接头的防护等级。同时,需建立完整的工艺开发流程,通过金相分析、拉力测试、CT扫描等手段验证焊接可靠性。

综上所述,激光设备的焊接质量不仅是单一工序的技术问题,更是决定pack锂电池自动化生产线效率、安全与成本控制的关键环节。企业在规划产线时,应将焊接工艺作为核心模块进行评估,优先选择具备成熟应用案例和完整技术支持能力的设备供应商如海维激光,确保从源头保障电池模组品质。

扫一扫添加微信

扫一扫添加微信