pack电池工业生产线的能耗成本在总成本中的占比

在pack电池工业生产线的总体运营成本中,能耗成本虽不占据最大份额,但其影响不容忽视,尤其在长期运行和规模化生产中逐步显现。根据行业实际运行数据,能耗成本约占pack电池工业生产线总成本的8%–12%,具体比例受产能利用率、设备效率、工艺配置和地区电价影响。

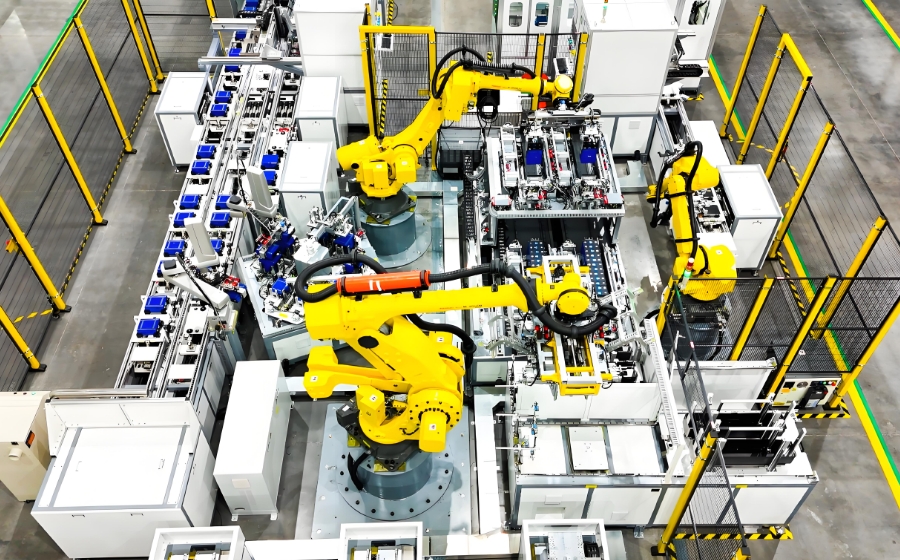

主要耗能环节分布

pack电池工业生产线的能耗主要集中在几个关键工序。首先是激光焊接环节,1000W–6000W光纤激光器持续运行,单台设备功率可达3.5kW至18kW(含冷却系统),是产线中单位时间能耗最高的工位之一。其次是充放电测试(EOL测试),电池模组在老化和检测过程中需多次充放电,耗电量大,且测试时间长,通常占整线能耗的30%以上。

此外,自动化输送系统、温湿度控制设备、空压机供气系统以及焊接烟尘净化装置也持续消耗电能。若产线配备全封闭恒温恒湿车间,空调系统的能耗占比可能进一步上升。

影响能耗成本的关键因素

设备能效等级直接影响能耗水平。例如,采用高效电源模块的激光焊接机比老式机型节能15%–20%。变频控制的空压机和水泵可根据负载自动调节输出,避免不必要的能源浪费。此外,产线的运行节拍和设备待机策略也决定实际用电量。连续满负荷生产时单位能耗更低,而频繁启停或低负荷运行会导致能效下降。

降低能耗成本的可行路径

企业可通过多种方式优化能耗。一是选用高能效设备,在采购阶段评估设备的单位产品耗电量。二是优化测试流程,如采用快速老化算法或分时测试,减少EOL工位占用时间。三是实施能源监控系统,实时采集各工位用电数据,识别高耗能节点并针对性改进。

虽然pack电池工业生产线的能耗成本在总成本中占比低于材料和人工,但其可优化空间较大,且直接影响生产连续性和运营稳定性。企业在规划产线时,应将能耗作为长期运营成本的重要指标,综合评估设备选型、工艺流程和能源管理策略,避免短期节省设备投入而带来长期电费负担。通过系统性节能设计,可有效控制pack电池工业生产线的整体运营成本。

扫一扫添加微信

扫一扫添加微信