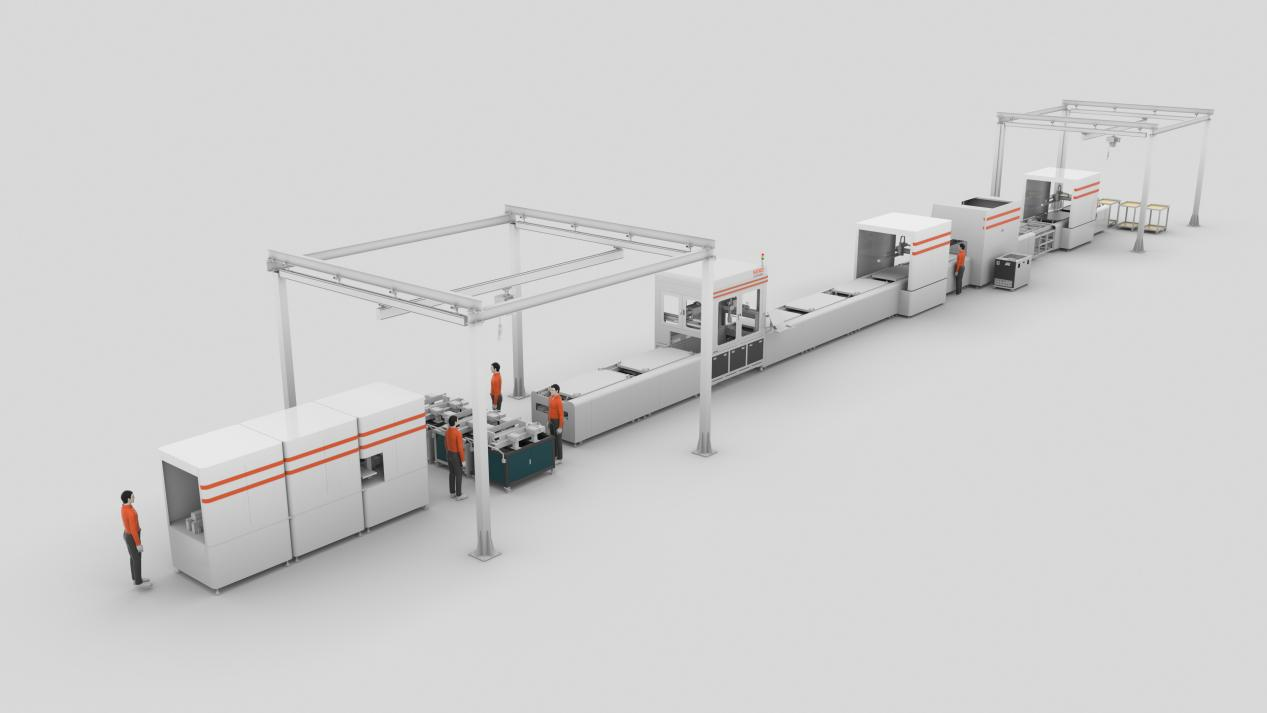

动力电池pack生产线:实现效率与质量的双重保障

在新能源产业快速发展的背景下,动力电池需求持续攀升。企业不仅要提升产能,更要确保产品的一致性与安全性。一条高效的动力电池pack生产线,必须在速度与品质之间取得平衡,而非牺牲其一换取另一方的提升。

自动化集成是效率的基础

提升生产效率的核心在于减少人工干预。成熟的动力电池pack生产线通常集成了自动上料、电池分选、模组堆叠、激光焊接、高压检测、BMS连接与打包等工序。通过PLC统一控制,各工位协同运行,显著缩短节拍时间。对于高产能需求的企业,采用并行工位或多工位转台设计,可进一步释放产能。

过程控制决定质量稳定性

高质量的pack不仅依赖最终检测,更取决于全过程的可控性。在动力电池pack生产线中,关键环节需配备实时监控系统。例如,焊接过程应集成焊中视觉或熔深反馈,确保每一道焊缝达标;电性能测试需记录每颗电芯的电压、内阻和绝缘数据,并与MES系统对接,实现全程追溯。

柔性化设计应对多型号生产

当前市场对不同规格动力电池的需求并存,产线不能只适配单一产品。具备柔性能力的动力电池pack生产线可通过更换夹具、调用预设程序快速切换产品型号,减少换型时间。模块化架构还支持后期功能扩展,如增加自动注胶或热失控检测单元。

安全合规贯穿始终

新能源装备对安全要求极高。产线在设计阶段就应符合GB/T 38661-2020等国家标准,配备急停系统、绝缘监测、短路保护及防火隔离措施。特别是在高压测试与充放电区域,需设置物理隔离与声光报警,保障操作人员安全。

数据驱动持续优化

先进的动力电池pack生产线不仅完成装配,还能收集工艺数据用于分析。通过统计过程控制(SPC),企业可识别潜在质量波动趋势,提前调整参数,避免批量缺陷。

综上,真正的效率与质量保障,来自于系统性的设计思维——将自动化、可控性、柔性与安全深度融合,为动力电池制造提供可持续的解决方案。

扫一扫添加微信

扫一扫添加微信