机器人激光焊接机如何实现不锈钢与钛合金的无痕密封焊接?

在高端医疗器械、航空航天部件及精密仪器制造中,不锈钢与钛合金因其优异的生物相容性、耐腐蚀性和强度而被广泛应用。这类产品往往要求焊缝具备“无痕”的视觉效果与绝对可靠的“密封”性能,传统焊接方式难以兼顾。集成了高精度机器人与可控激光热源的机器人激光焊接系统,通过多维度协同控制,为满足这一严苛要求提供了系统性的解决方案。

实现“无痕”焊接的首要前提是对焊接热输入与熔池行为的极致控制。不锈钢与钛合金,尤其是薄壁件,对过热极为敏感,易导致变形、晶粒粗大或产生彩色氧化。机器人激光焊接机采用能量高度集中的激光作为热源,热影响区极窄。机器人手臂的高稳定性与高重复定位精度,确保了激光束能以恒定的姿态、速度与距离沿预设轨迹运动,从而获得宽度均匀、熔深一致、表面平滑的连续焊缝。通过采用短波长(如绿光或蓝光)激光或调整脉冲参数,可进一步优化材料对能量的吸收,减少飞溅,使焊后焊缝平滑如“鱼鳞纹”或近乎与母材平齐,极大减少了后续抛光工作量,达到视觉上的“无痕”效果。

保障“密封”性能的关键在于杜绝焊缝内部任何形式的缺陷,并对活泼金属提供绝对保护。完美的密封性要求焊缝完全致密,无气孔、裂纹或未熔合。这依赖于对焊接过程的精密调控:通过精准控制激光功率、焦点位置与焊接速度的匹配,形成稳定且充分的熔池穿透。对于钛合金这类高温下极易与氧、氮、氢发生反应的材料,密封焊接必须在高度惰性的保护氛围中进行。机器人焊接单元通常集成密闭手套箱或设计局部气室,在焊接前先进行充分的气体置换,并在焊接过程中通过特殊设计的拖罩或背保护装置,对熔池的前端、后端及背面提供持续、高纯度的氩气保护,确保金属在液态与高温固态阶段均不与空气接触,从而获得纯净、致密的冶金结合。

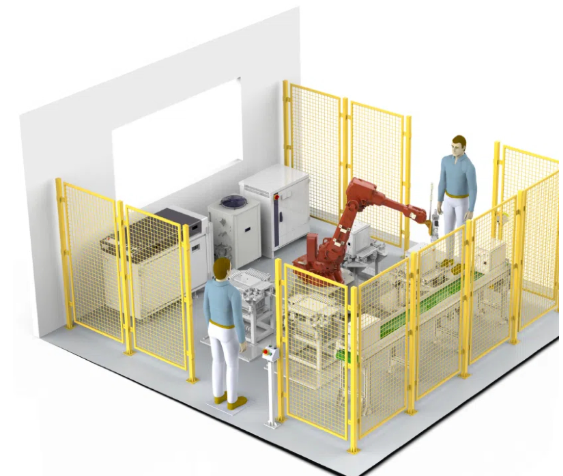

要实现上述高质量的“无痕密封焊”,一个稳定、协同的系统至关重要。机器人激光焊接系统将机器人的运动精度、激光器的输出稳定性、实时过程监测(如熔深监控)与高度优化的工艺数据库融为一体。操作人员通过离线编程与仿真,预先规划最优路径与参数。在焊接过程中,系统各单元精确同步,确保在复杂三维轨迹上每一个点的热输入都处于最佳状态。

因此,面对不锈钢与钛合金无痕密封焊接的挑战,机器人激光焊接机并非仅提供一种热源或运动方式,而是提供了一个完整、可控、可复现的精密制造环境。它通过“精准能量控制+绝对气氛保护+系统协同稳定”三位一体的能力,将苛刻的工艺要求转化为稳定可靠的生产结果,成为高端制造领域不可或缺的核心装备。

扫一扫添加微信

扫一扫添加微信