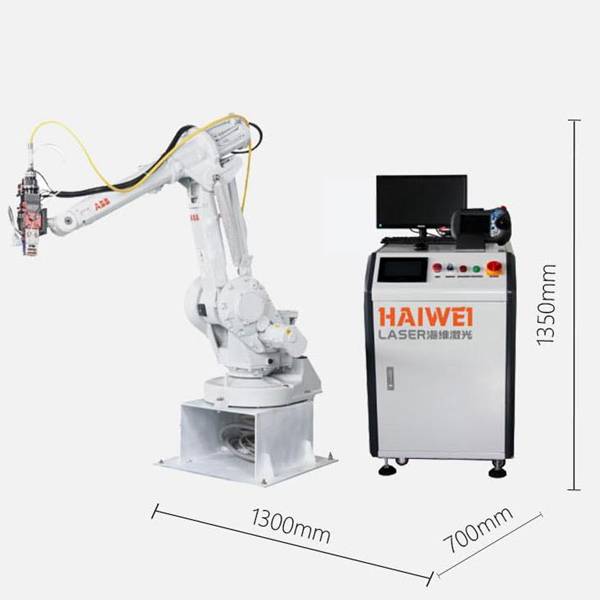

激光焊接机器人:通过优化焊接工艺减少热应力

在高精度制造领域,热应力是影响焊接质量与结构稳定性的关键因素。传统焊接方式因热输入集中、冷却速率不可控,容易导致工件变形、残余应力集中,甚至产生裂纹。而激光焊接机器人凭借其高可控性与智能化工艺调节能力,正成为解决这一问题的有效方案。

热应力从何而来?

热应力主要源于焊接过程中局部快速加热与不均匀冷却。金属材料受热膨胀后,在冷却阶段若收缩受限,就会在焊缝及热影响区形成内应力。这种应力不仅影响尺寸精度,还可能降低疲劳寿命,尤其在薄板、异种金属或复杂结构件中更为显著。

激光焊接机器人的工艺优势

激光焊接机器人通过精确控制激光功率、焊接速度、离焦量、光斑形态等参数,实现对热输入的精细化管理。例如,在焊接薄壁不锈钢或铝合金时,系统可采用“低功率+高速度”策略,减少单位面积热积累;对于厚板,则可通过摆动焊接(wobble welding)技术扩大熔池宽度,使热量分布更均匀,从而降低峰值温度梯度。

此外,现代激光焊接机器人普遍集成实时监测与闭环反馈系统。通过同轴视觉或红外测温模块,设备能动态调整工艺参数,确保焊接过程始终处于更好的热力学状态。这种自适应能力大幅提升了工艺稳定性,有效抑制热应力的累积。

工艺优化如何落地?

实际应用中,减少热应力并非仅靠设备硬件,更依赖于系统化的工艺开发。专业的激光设备供应商通常会结合客户的具体材料、接头形式和生产节拍,进行DOE(实验设计)验证,确定合适的参数窗口。例如,在新能源电池托盘焊接中,通过分段功率调制与预热/缓冷策略,可将整体变形量控制在0.1mm以内,避免后续校形工序。

激光焊接机器人之所以能有效减少热应力,并不是靠单一硬件优势,而是通过整套可调控、可重复、可优化的焊接工艺体系来实现的。对于正在考虑采购设备的企业来说,真正值得看重的,是设备能否在您的具体应用场景中稳定输出低应力、高质量的焊缝。建议大家选择设备时,多关注激光设备供应商是否具备扎实的工艺开发能力和实际案例经验,而不仅仅是参数表上的指标。这样,才能让自动化投入真正转化为生产效益和产品竞争力。

扫一扫添加微信

扫一扫添加微信