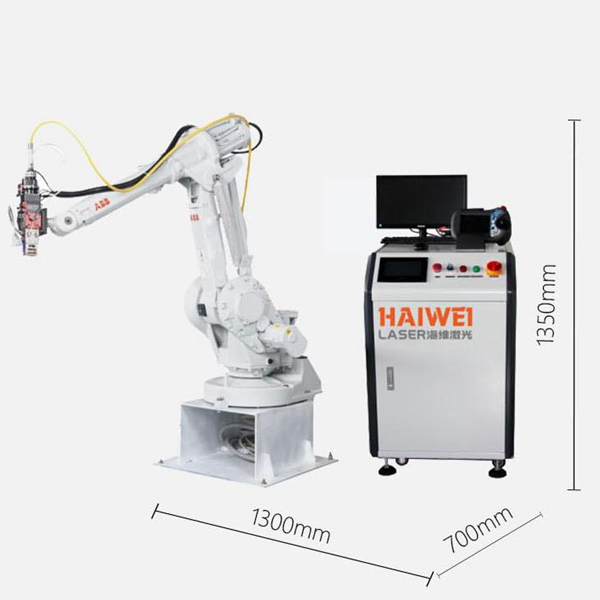

激光焊接机器人:轻松搞定曲面焊接需求

在汽车零部件、储能结构件和消费电子外壳等制造中,越来越多产品采用异形或三维曲面设计。传统固定光路激光设备难以适应复杂轮廓,而人工焊接又存在一致性差、效率低的问题。激光焊接机器人凭借灵活的运动能力和精准的轨迹控制,成为解决这类焊接需求的有效方案。

曲面焊接的核心挑战

曲面焊接并非简单地“沿着外形走一圈”。实际难点在于:

焊缝间距变化:曲率导致激光焦点与工件距离波动,影响熔深;

入射角偏移:激光束若非垂直入射,能量吸收率下降,易出现未熔合;

热变形累积:连续焊接时局部升温可能改变工件形貌,干扰后续轨迹。

这些问题若不系统应对,即便使用机器人,也难以保证质量稳定。

激光焊接机器人如何应对?

高精度离线编程+3D视觉引导

通过CAD模型生成初始轨迹,并结合3D视觉系统实时扫描工件位置与形变,动态补偿路径偏差。尤其适用于来料定位误差较大的场景。

自动调焦与姿态调整

部分高端机型集成电动Z轴或摆动焊接头,可在运动中实时调节焦距和光束倾角,确保激光始终垂直作用于曲面,维持稳定能量密度。

复合运动控制

机器人本体六轴联动配合外部变位机(如双轴L型架),实现工件翻转与焊枪协同,将复杂空间焊缝转化为近似平面轨迹,简化工艺难度。

过程监控闭环

搭载同轴摄像头或熔池传感器,实时判断焊接状态。一旦检测到异常(如飞溅突增、熔宽变窄),可触发报警或自动暂停,避免批量不良。

激光焊接机器人选择建议

采购激光焊接机器人时,应重点验证:

是否支持主流3D视觉品牌(如LMI、Keyence)的接口;

轨迹重复定位精度是否≤±0.05mm;

摆动焊接功能是否可编程频率、幅度及图形(8字形、圆形等);

系统是否具备防碰撞和奇异点规避能力,保障长时间运行安全。

激光焊接机器人处理曲面焊接的能力,不取决于“能不能动”,而在于“动得准不准、控得稳不稳”。企业应结合自身产品特征,在规划阶段就引入工艺验证,选择真正具备三维适应能力的解决方案,才能实现高效、可靠的自动化焊接。

扫一扫添加微信

扫一扫添加微信