激光焊接机器人的可操作性设计得如何?

在评估是否引入激光焊接机器人时,很多用户关注焊接质量或节拍速度,却容易忽略一个直接影响使用效率的关键因素:可操作性。所谓“可操作性”,不仅指设备能否运行,更包括编程是否简便、换型是否快捷、日常维护是否方便。这些细节直接决定设备能否真正融入产线并长期稳定使用。

编程方式:决定上手门槛

传统机器人依赖示教器逐点示教,对复杂三维焊缝耗时长、依赖熟练工。而现代激光焊接机器人普遍支持离线编程(OLP)——通过导入3D模型自动生成轨迹,并在虚拟环境中仿真验证。部分系统还集成拖拽式图形界面,非专业人员也能完成简单路径调整。这对多品种、小批量生产尤为重要。

快速换型能力

电池托盘、汽车支架等产品常需频繁切换型号。优秀的激光焊接机器人会设计标准化夹具接口、参数配方管理功能。操作员只需调用对应产品的程序包,系统自动匹配焊接功率、速度、摆动参数和机器人路径,换型时间可控制在10分钟以内。反之,若每次换型都要重新标定和调试,自动化优势将大打折扣。

人机交互与故障处理

操作界面是否清晰?报警信息是否具体?例如,“激光异常”这样的提示毫无帮助,而“保护镜温度过高,请检查冷却气流量”则能快速定位问题。高端机型还会在HMI上显示关键部件状态(如光纤连接、水冷压力、振镜电流),便于预防性维护。

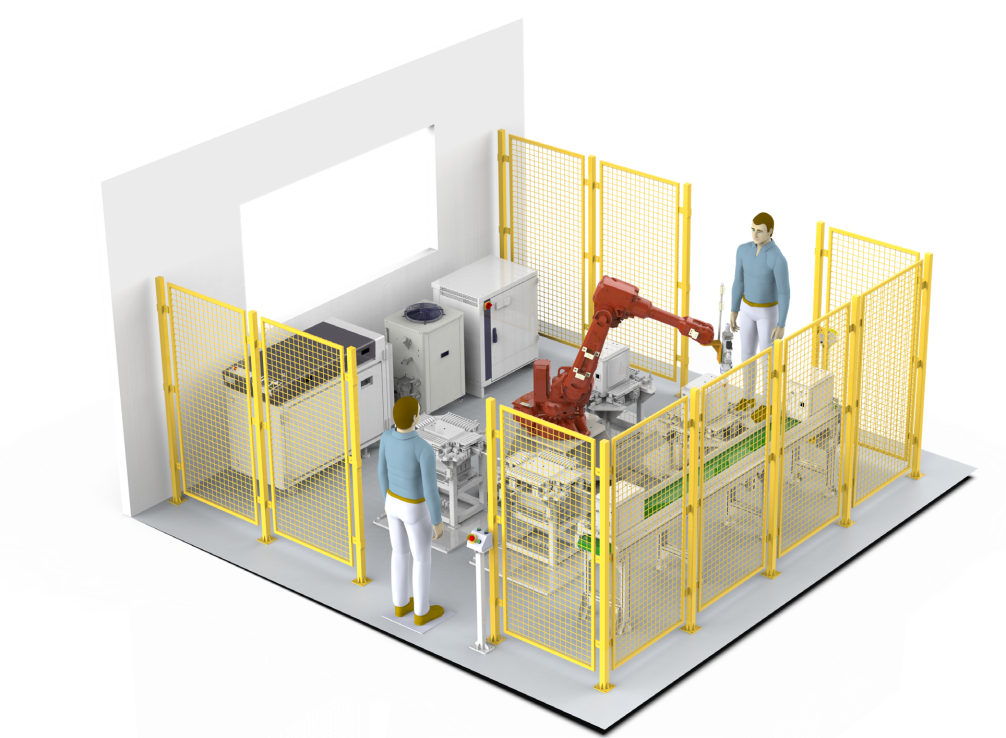

此外,激光安全门禁、急停回路、光闸联动等安全逻辑也应集成到操作流程中,避免因安全复位繁琐影响效率。

维护便利性

日常维护是否需要专用工具?光学组件是否易于拆装?例如,焊接头若采用快换结构,可在几分钟内更换聚焦镜或保护窗;水冷接头若为自封式设计,可避免排水漏液。这些细节极大影响设备综合效率(OEE)。

一台激光焊接机器人的真正价值,不仅体现在它能焊得多好,更体现在谁都能用、换型快、修得明白。企业在选择激光焊接机器人时,应把可操作性作为核心指标之一,而非仅关注硬件参数。毕竟,再先进的激光设备,如果难用,也难以发挥实际效益。

扫一扫添加微信

扫一扫添加微信