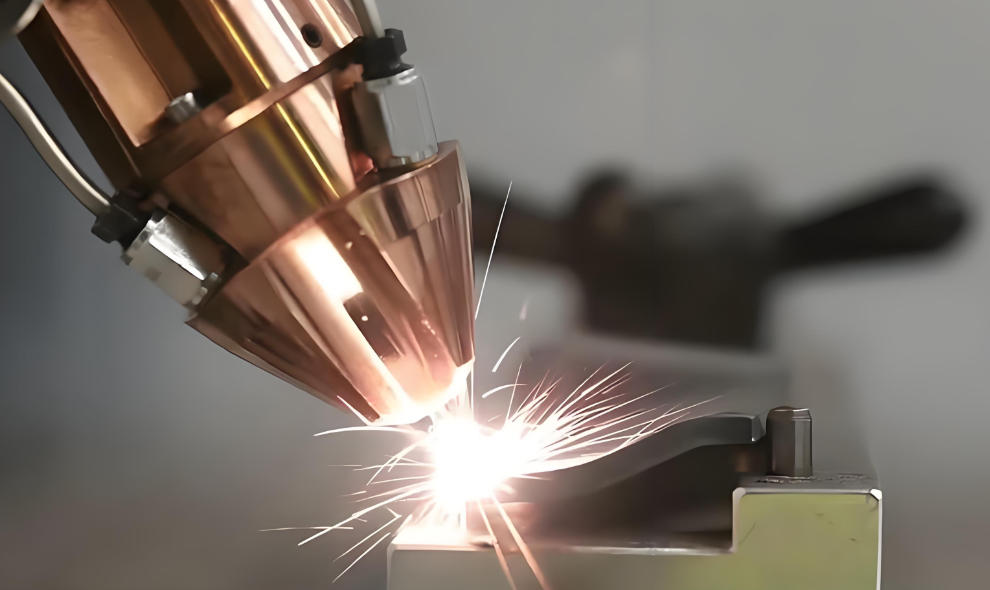

激光焊机:超导材料焊接的技术难点及解决方案

在高端科研装置、磁体系统和粒子加速器等领域,超导材料(如NbTi、Nb₃Sn、MgB₂等)的应用日益广泛。然而,这类材料对热输入极其敏感,传统焊接方法极易导致晶格结构破坏或临界电流密度下降。因此,越来越多用户开始关注激光焊机在超导材料连接中的可行性。但实际应用中仍存在若干技术难点,需针对性解决。

难点一:热敏感性强,易引发性能退化

超导材料的超导转变温度(Tc)对微观结构高度依赖。过量热输入会诱发相变或元素扩散,直接降低超导性能。普通连续激光模式难以控制热积累,尤其在多层堆叠结构中问题更突出。

解决方案:采用脉冲光纤激光焊机,通过调节脉宽(0.1~10ms)、频率与峰值功率,实现“点-线”精准熔接。实验表明,在NbTi带材焊接中,使用50W以下平均功率、高重复频率的脉冲模式,可将热影响区控制在50μm以内,有效维持材料本征性能。

难点二:材料反射率高,能量耦合不稳定

铌基合金在常温下对近红外激光(如1070nm)反射率超过60%,导致初始吸收率低,起焊困难,甚至损伤光学器件。

解决方案:一是优化表面预处理,如轻微喷砂或涂覆吸光涂层;二是选用绿光(532nm)或蓝光(450nm)波段激光焊机,该波段在金属表面吸收率显著提升。目前已有工业级绿光脉冲激光器用于Nb₃Sn线圈端子焊接,稳定性明显优于传统方案。

难点三:焊缝气密性与洁净度要求极高

超导器件通常在真空或低温氦环境中运行,焊缝若有微孔或氧化夹杂,将引发漏气或局部热点。

解决方案:在惰性气体保护舱内集成激光焊机,并搭配同轴吹气与实时等离子体监测系统。同时,焊接前进行超声清洗与真空烘烤,确保界面无有机残留。部分高端产线还引入在线X射线检测,实现焊缝内部缺陷闭环控制。

对于计划采购激光焊机用于超导材料加工的用户,建议优先考察设备是否支持参数精细调控、是否具备多波长选项、以及是否有超导领域成功案例。与其追求高功率,不如聚焦过程可控性与重复精度——这才是保障超导性能不退化的关键。

扫一扫添加微信

扫一扫添加微信