激光加工设备如何通过优化焊接工艺减少焊接缺陷?

发表时间:2025/11/25

阅读量:197

来源:

海维激光

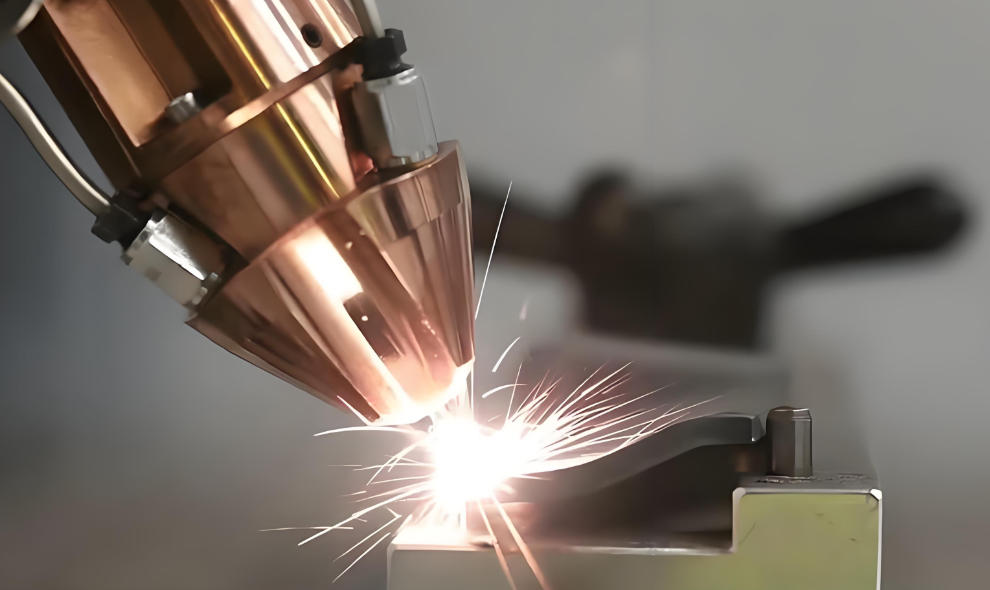

在实际生产中,即使采用高精度激光加工设备,用户仍可能遇到气孔、裂纹、咬边或焊缝不连续等焊接缺陷。这些问题不仅影响产品强度和密封性,还增加返工成本。事实上,多数缺陷并非设备本身问题,而是工艺参数与材料特性未有效匹配所致。通过科学优化焊接工艺,可显著降低缺陷率。

精准控制热输入是关键

过高的激光功率或过慢的焊接速度会导致熔池过热,引发金属汽化、飞溅甚至塌陷;而功率不足则造成未熔合。现代激光加工设备普遍支持脉冲调制、功率斜坡和分段控制功能。例如,在焊接铝合金时,采用“前低后高”的功率曲线可改善熔池流动性,减少气孔形成。

优化光束模式与离焦量

不同材料对光斑能量分布的敏感度不同。光纤激光器可通过调节光束质量(如环形+中心复合光束)实现更稳定的匙孔效应。同时,适当使用正/负离焦可控制熔深与焊缝宽度比例。例如,薄板焊接宜用负离焦以获得窄而深的焊缝,避免烧穿。

引入过程监测实现闭环反馈

高端激光加工设备已集成同轴视觉、等离子体传感器或声发射检测模块。当系统识别到熔池异常波动或等离子体强度突变时,可自动微调参数或触发停机,防止批量缺陷产生。这种“感知-响应”机制比事后抽检更有效。

气体保护与工件准备同样重要

即便参数完美,若保护气体流量不足或喷嘴角度偏差,仍会导致氧化或氮化夹杂。建议使用高纯度氩气或氩氦混合气,并定期清理喷嘴。此外,焊接前对工件进行去油、去氧化层处理,能显著提升润湿性和结合强度。

对于计划采购激光加工设备的用户,建议优先选择支持工艺数据库、参数可追溯、且具备基础监测功能的机型。真正的高质量焊接,不只靠硬件先进,更依赖可重复、可调控、可验证的工艺体系。

扫一扫添加微信

扫一扫添加微信