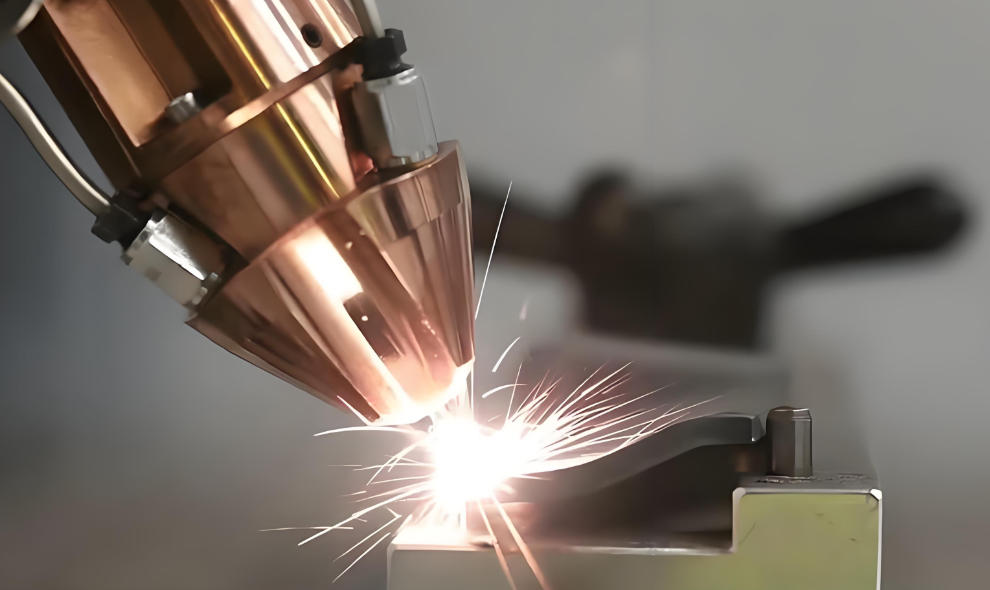

连续光纤激光焊接机:利用传感器技术提高焊接质量的稳定性

在实际生产中,不少用户发现,即使是同一台连续光纤激光焊接机,在批量焊接过程中仍可能出现熔深不均、气孔或飞溅等问题。这些问题往往并非设备硬件故障所致,而是因为焊接过程缺乏对实时状态的监测与反馈。材料表面状态的微小差异、装配间隙的变化,甚至环境温度波动,都可能影响能量耦合效果。要真正提升焊接质量的稳定性,仅依靠预设参数已难以满足高一致性要求,必须借助传感器技术,实现对焊接过程的动态感知与闭环控制。

为什么开环控制难以满足高质量需求?

传统连续光纤激光焊接机多采用预设功率、速度和焦距进行焊接,属于开环控制。一旦来料厚度公差超差、表面氧化程度不一,或夹具轻微松动,就可能导致熔深不足、焊穿或飞溅增多。这些问题在抽检中不易发现,却可能在后期使用中引发失效。

关键传感器技术及其作用

现代高端连续光纤激光焊接机正逐步集成多种传感器,形成多层次监控体系:

同轴视觉系统(CCD/CMOS):实时捕捉焊缝位置与熔池形态,自动纠偏轨迹,尤其适用于存在±0.2mm装配误差的工件;

光电二极管或光谱传感器:监测焊接过程中产生的等离子体强度或熔池辐射,间接反映能量耦合状态。若信号异常,可判定为未熔合或气孔风险;

红外测温模块:非接触测量焊缝区域温度分布,避免局部过热导致材料退火或变形;

声发射或振动传感器(较少见但有效):通过捕捉焊接过程中的声学特征,识别裂纹萌生或飞溅事件。

这些数据经由控制系统实时分析,可在毫秒级内微调激光功率或运动速度,实现动态补偿。

传感器技术的引入,让连续光纤激光焊接机不再只是按固定程序运行的加工设备,而是具备一定的智能焊接系统。对于追求稳定质量和低返修率的生产企业来说,在选择激光设备时应关注设备是否真正将传感器数据与控制系统打通,能否根据实际焊接状态做出有效调整。一套设计合理、集成度高的传感方案,能帮助企业在不更换硬件的前提下,显著提升焊接过程的一致性和可靠性。

扫一扫添加微信

扫一扫添加微信