高反射率材料焊接,光纤激光焊接机的解决措施有哪些?

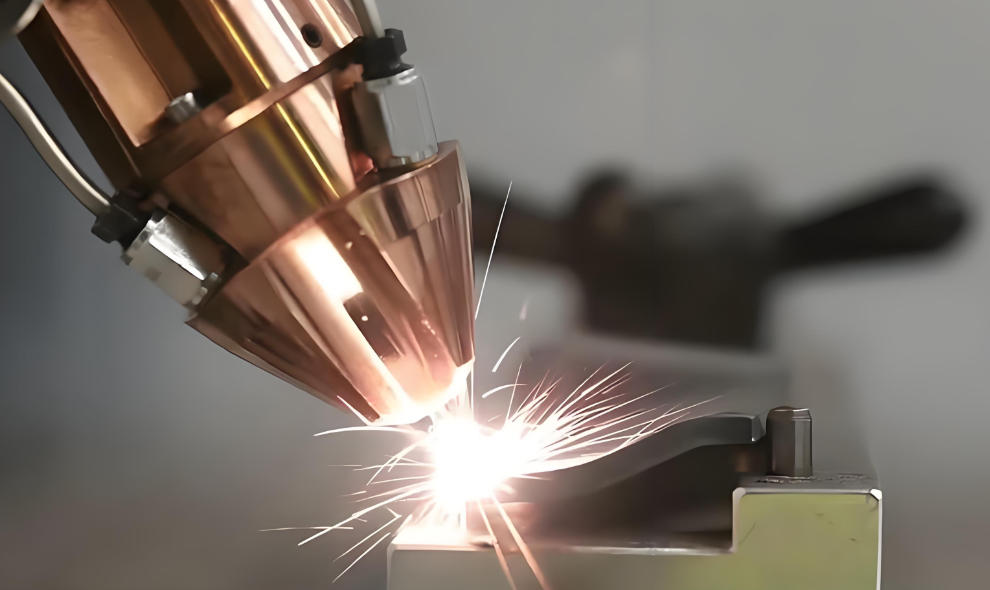

在新能源、电力电子和消费电子制造中,铜、铝及其合金等高反射率材料的激光焊接需求日益增长。然而,这类材料对1070nm波长的近红外激光(光纤激光焊接机常用波段)吸收率低,易导致能量耦合不稳定、焊接过程飞溅严重,甚至损伤光学器件。许多用户在采购光纤激光焊接机后才发现,标准配置难以稳定焊接紫铜或纯铝。实际上,通过合理的工艺与设备优化,这些问题是可以有效缓解的。

问题根源:初始吸收率低与热积累非线性

常温下,铜对1070nm激光的吸收率不足5%,铝约为8%。激光照射初期大部分能量被反射,只有当材料表面熔化、氧化或形成小孔后,吸收率才迅速上升。这种非线性响应容易造成“延迟起焊”或瞬间能量过冲,引发爆孔、飞溅甚至焊穿。

核心解决措施一:优化激光输出模式

采用脉冲调制是应对高反射材料最常用且有效的方法。通过设置高功率峰值(如2–3倍平均功率)的短脉冲,可在材料升温前快速建立熔池,提升初始吸收效率。部分高端光纤激光焊接机支持自定义脉冲波形(如阶梯式、平台式),可精细控制熔池形成过程,显著减少飞溅。

核心解决措施二:改善材料表面状态

在不改变基材的前提下,可通过以下方式提升吸收率:

表面粗化处理:如喷砂、滚花,增加光散射;

涂覆吸光涂层:使用专用激光吸收剂(焊接后可清洗);

预氧化处理:对铜材进行轻微氧化,形成氧化亚铜层,提高吸收率。

这些方法成本低、见效快,适合大批量生产场景。

核心解决措施三:提升光束质量与聚焦控制

高亮度(high-brightness)光纤激光器配合高质量F-theta镜头或动态聚焦系统,可将光斑缩小至30–50μm,大幅提升功率密度,有助于突破反射阈值。同时,精确控制离焦量(通常采用负离焦)能优化小孔稳定性,减少等离子体屏蔽效应。

辅助措施:气体保护与过程监控

使用高纯度惰性气体(如氩气+少量氦气)可抑制金属蒸气电离,减少等离子体对激光的干扰。此外,集成同轴CCD或光电传感器的光纤激光焊接机,可实时监测熔池状态,在异常发生时触发报警或参数微调,避免批量不良。

焊接铜、铝等高反射率材料确实对光纤激光焊接机提出了更高要求,但并非无法解决。关键在于结合设备能力与工艺手段——比如合理使用脉冲模式、优化表面状态、提升光束聚焦精度,并辅以有效的气体保护和过程监控。对于用户而言,在选型阶段应优先选择具备相关材料焊接经验的供应商,并通过实物料测试验证方案可行性。只要工艺匹配得当,光纤激光焊接机完全能够实现高反射材料的稳定、可靠焊接。

扫一扫添加微信

扫一扫添加微信