激光焊接机器人:如何保障设备的稳定性?

在汽车零部件、新能源电池托盘、工程机械等大批量制造场景中,激光焊接机器人已成为提升效率和一致性的主流选择。但不少用户在投入使用后发现,设备初期运行良好,几个月后却频繁出现焊偏、功率不稳或停机报警。问题往往不在“能不能焊”,而在于“能否长期稳定运行”。那么,该如何真正保障激光焊接机器人的稳定性?这需要从系统集成、环境适配和日常维护三个维度入手。

稳定性始于合理的系统匹配

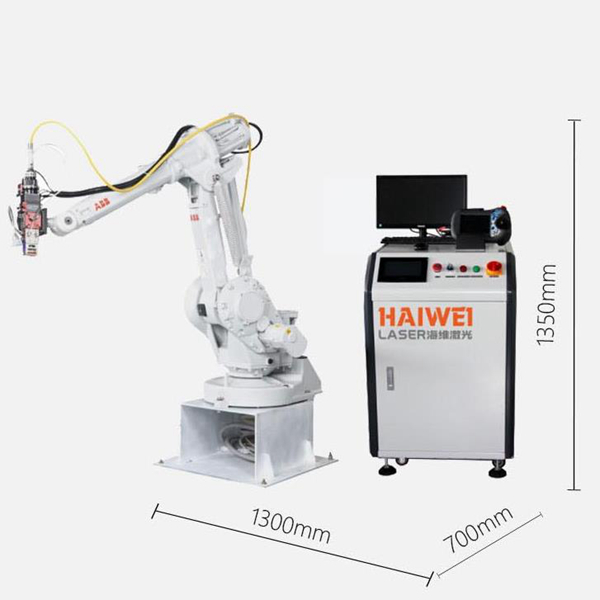

很多用户把“激光器+机械臂”简单拼凑就当作激光焊接机器人,结果在连续生产中暴露问题。真正的稳定系统需考虑:

激光器与机器人控制柜的通信协议是否兼容(如支持 EtherCAT 或 Profinet);

光纤长度是否过长导致能量衰减或模式劣化;

机器人重复定位精度是否与焊接工艺窗口匹配(例如±0.05mm的机械臂用于0.2mm间隙的搭接焊就容易出问题)。

建议优先选择经过整机验证的集成方案,而非自行组装。

环境因素常被低估

车间粉尘、湿度、温度波动对激光焊接机器人影响显著。例如:

铝合金焊接产生的金属烟尘若未及时抽走,会附着在保护镜上,造成光束散射;

夏季高温导致水冷机效率下降,激光器内部温度升高,输出功率漂移;

地面振动(如附近冲压设备运行)可能影响机器人轨迹精度。

理想情况下,应为设备配置独立除尘系统、恒温电控柜,并避免与其他重型设备共用同一地基。

日常维护要有针对性

不同于普通焊接机器人,激光焊接机器人的维护重点在光学与热管理:

每日检查保护镜是否污染,建议使用带自动吹气功能的焊头;

每周校验激光焦点位置,尤其在更换光纤或长时间停机后;

每月清理水冷回路滤网,检测冷却液电导率,防止结垢影响散热。

部分高端机型已内置状态监测功能,可提前预警光学衰减或电机过热,值得在采购时关注。

激光焊接机器人的稳定性并非一劳永逸的出厂设定,而是贯穿设备整个使用周期的系统性结果。它既依赖合理的前期选型和集成设计,也离不开规范的操作习惯与定期维护。只有将设备视为一个动态运行的整体,持续关注环境、工艺和保养细节,才能真正实现长期可靠的自动化焊接生产。在实际应用中,稳定运行的每一天,都比峰值性能的短暂表现更有价值。

扫一扫添加微信

扫一扫添加微信