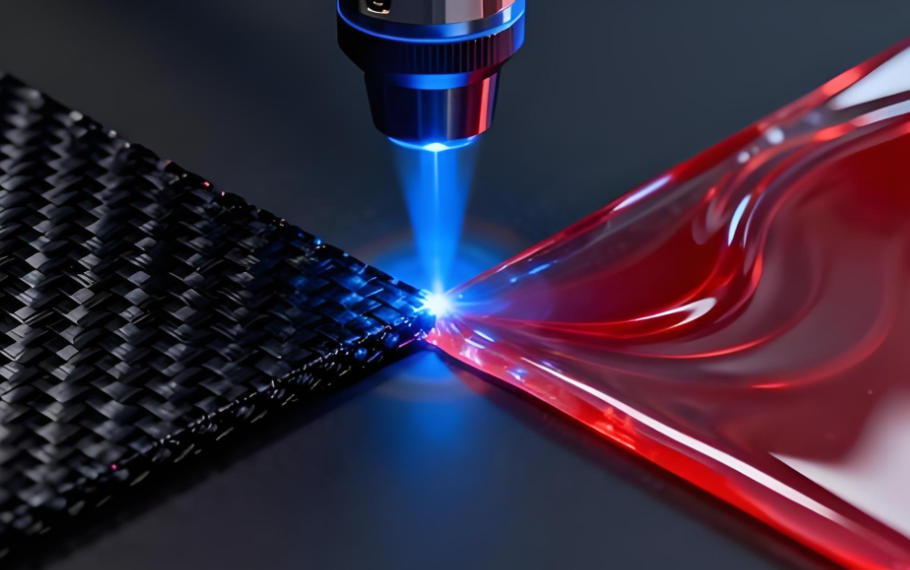

激光加工设备为何能确保焊缝质量的一致性?

在批量制造中,焊缝质量波动往往是良率瓶颈。传统焊接方式受操作者手法、环境温湿度、电极磨损等因素影响,难以保证每一道焊缝都相同。而越来越多企业转向激光加工设备,正是看中其在长期运行中维持焊缝一致性的能力。但这种“一致性”从何而来?又该如何判断设备是否真能做到?

能量输出的稳定性是基础

激光加工设备的核心优势之一,在于其能量输入高度可控。以光纤激光器为例,优质机型在连续工作8小时后,输出功率波动可控制在±1%以内。相比之下,电阻焊的电极随使用逐渐氧化,电弧焊的电流易受电网波动干扰。激光的能量稳定性直接决定了熔深、熔宽等关键参数的重复性,这是焊缝一致性的物理前提。

非接触加工减少人为与机械干扰

激光焊接无需物理接触工件,避免了电极压力不均、焊枪磨损或夹具反弹等问题。尤其在薄板(如0.2mm不锈钢)或微小结构(如电池极耳)焊接中,传统方式稍有偏差就导致变形或虚焊,而激光通过程序控制路径和时序,只要来料在合理公差内,焊缝形态几乎不变。

闭环控制与过程监控提升可靠性

高端激光加工设备已不再只是“按设定打激光”,而是具备实时反馈能力。例如:

同轴视觉系统可识别焊缝位置偏移,并动态调整光束轨迹;

等离子体或红外传感器监测熔池状态,一旦检测到异常(如间隙突变),可触发报警或自动补偿;

软件记录每次焊接的功率、时间、位置等数据,便于追溯和分析。

这些功能让设备从“执行工具”升级为“智能工艺单元”,大幅降低对操作人员经验的依赖。

容易忽略的关键点

光学系统污染:保护镜片积尘会导致能量衰减,看似“参数没变”,实则焊缝变浅。建议建立定期清洁制度,或选用带自动吹气防护的焊头。

热漂移问题:长时间运行后,设备内部温度升高可能引起光路微小偏移。优质机型会采用低热膨胀材料或主动温控设计来抑制此效应。

来料一致性:再稳定的设备也需配合基本的来料控制。例如板材表面油污、氧化层厚度差异过大,仍会影响焊接结果。

激光加工设备之所以能保障焊缝质量一致性,靠的不是单一的技术亮点,而是能量控制、运动精度、过程反馈和系统集成的综合结果。企业在选择相关设备时,应更关注长期运行的稳定性表现,而非短期峰值性能。毕竟,在量产线上,可靠重复的能力,远比一次完美的焊接更有价值。

扫一扫添加微信

扫一扫添加微信