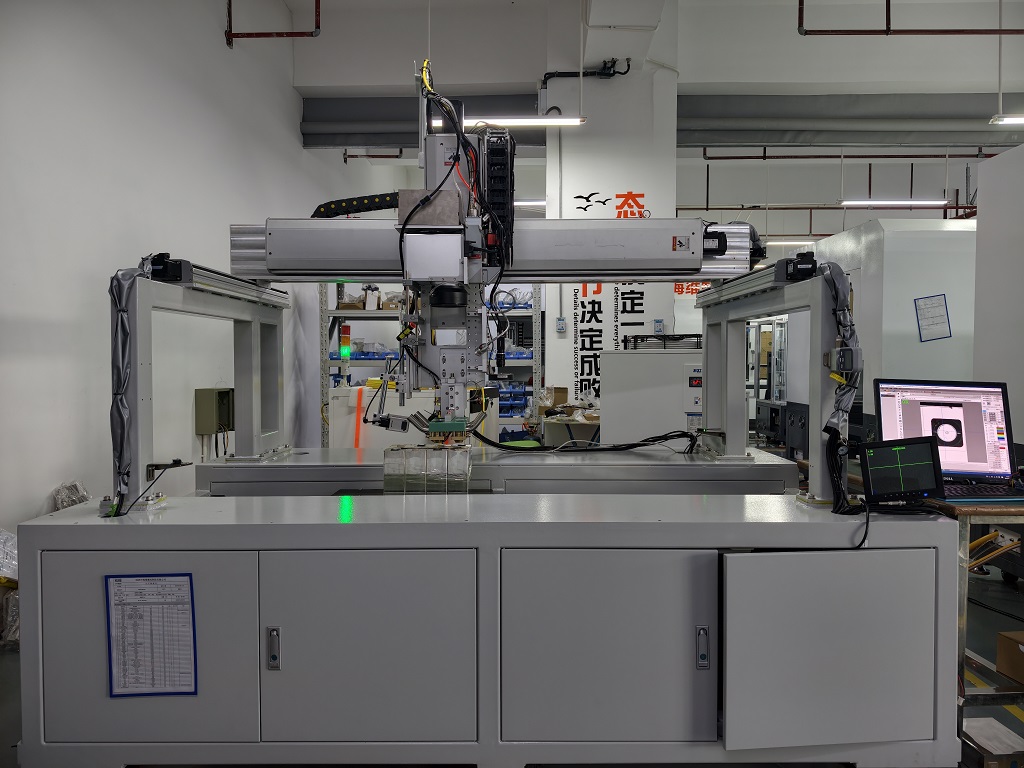

龙门激光焊接机为什么常用于新能源锂电池领域

在新能源动力电池的大规模制造中,电池托盘、模组支架、液冷板等核心结构件普遍具有尺寸大、焊缝长、精度要求高的特点。传统关节机器人或悬臂式焊接设备在行程、刚性和稳定性方面难以满足需求,而龙门激光焊接机凭借其独特的结构优势,已成为该领域的主流选择。

大行程与高刚性:适配大型电池结构件

典型动力电池托盘长度在1.2–2.5米之间,宽度0.8–1.5米,需完成多道连续环缝或直线焊缝。龙门激光焊接机采用横梁+立柱的框架结构,X/Y/Z轴行程可轻松覆盖3m×2m以上工作区域,且整机刚性远高于六轴机器人。在高速焊接过程中,振动小、定位重复精度可达±0.03mm,确保长焊缝熔深一致,避免因机械变形导致的未熔合或咬边。

焊接质量稳定,满足气密与强度双重要求

电池托盘通常采用铝合金(如6061、5052)制造,厚度2–4mm,要求焊缝气密性≤1×10⁻⁶ Pa·m³/s,并能承受振动与冲击。龙门激光焊接机多搭载3000W–6000W光纤激光器,配合摆动焊接头和同轴吹气系统,可实现单道全熔透焊接。实测数据显示,使用该设备焊接的托盘在氦检和1.5MPa水压测试中合格率稳定在99%以上,远优于传统TIG工艺。

此外,龙门结构便于集成CCD视觉定位与激光焊缝跟踪系统。即使工件存在±0.5mm装配偏差,系统也能实时修正轨迹,保证焊缝始终居中——这对自动化产线至关重要。

与产线高效集成,提升整体节拍

龙门激光焊接机通常采用地面固定安装,上方开放,便于AGV或桁架机械手上下料。部分机型还支持双工位设计,一个工位焊接时,另一个工位装夹,实现“零等待”切换。在某头部电池厂的实际应用中,单台龙门设备日均焊接托盘超800件,节拍控制在45秒/件以内,完全匹配前段冲压与后段装配节奏。

龙门激光焊接机选型建议

采购龙门激光焊接机时,应重点考察:

横梁是否采用应力消除处理,防止长期使用变形;

导轨与伺服系统品牌及防护等级(建议IP54以上);

是否支持与MES系统对接,实现焊接参数追溯;

厂商是否具备电池行业打样和工艺验证能力。

需要注意的是,龙门机型初期投入较高,但其在寿命、稳定性与综合效率上的优势,使其在大批量生产场景中具备更低的单件成本。

龙门激光焊接机之所以在新能源锂电池领域广泛应用,并非偶然,而是因其在大尺寸、高一致性、高节拍焊接任务中提供了可靠且可扩展的解决方案。对于规划电池结构件自动焊接产线的企业来说,这是值得认真评估的技术路径。

扫一扫添加微信

扫一扫添加微信