动力电池激光焊接设备:选对设备,少走弯路

在新能源汽车和储能产业快速发展的背景下,动力电池激光焊接设备已成为电芯与模组制造中的关键装备。从极耳、顶盖到busbar连接,几乎每个核心工序都离不开激光焊接。然而,不少企业在采购初期因缺乏对工艺细节的理解,选错设备类型或配置,导致产线效率低下、良率不稳,甚至返工成本远超设备差价。

动力电池焊接的特殊性

与普通金属焊接不同,动力电池对焊接质量有严苛要求:

气密性:顶盖密封焊需通过氦检,漏率通常≤5×10⁻⁶ Pa·m³/s;

低热输入:避免隔膜受热收缩或电解液分解;

高导电性:busbar焊点电阻必须稳定,否则影响充放电效率;

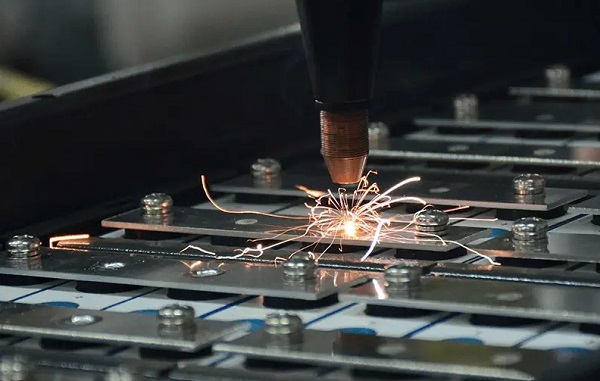

无污染:飞溅物若落入电芯内部,可能引发短路。

这些要求决定了动力电池激光焊接设备不能简单套用通用机型,而需在光束控制、运动系统、过程监控等方面做针对性设计。

动力电池激光焊接设备采购常见问题

误区一:只看激光功率,忽视光束质量

2000W激光器未必比1500W更适合焊接薄铝壳。若光束质量(M²值)差,能量分布不均,反而易烧穿。建议优先选择高亮度光纤激光器,并确认实际聚焦光斑尺寸是否匹配焊缝宽度。

误区二:忽略材料状态的影响

极耳表面若有轻微氧化或涂层不均,会显著影响焊接稳定性。部分高端动力电池激光焊接设备已集成等离子体监测或熔池视觉反馈,可在异常发生时自动调整参数或报警。

误区三:低估夹具与自动化集成难度

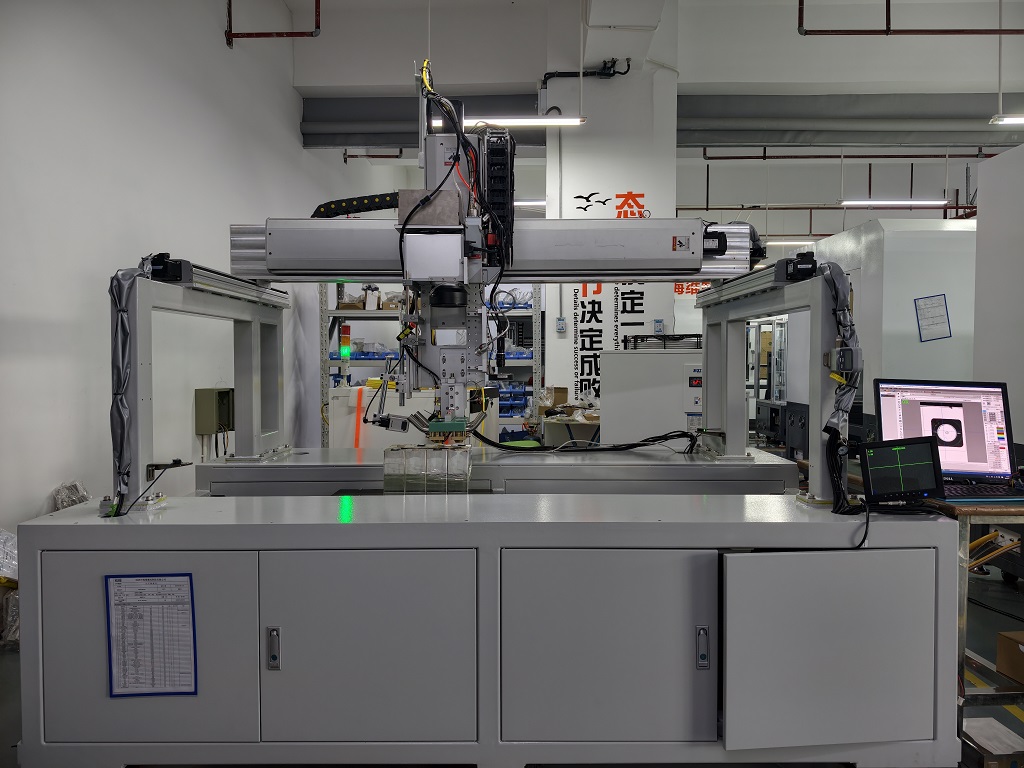

动力电池尺寸多样(如314、580、大圆柱等),若设备夹具非模块化设计,换型需数小时。优选支持快换接口、程序自动调用的平台,并确认是否预留与AGV、MES系统的通讯协议(如Profinet、Modbus TCP)。

误区四:验收仅看单件合格,不测连续稳定性

一台设备打样时焊10个好样品不难,难的是连续运行8小时良率波动小于2%。建议在合同中明确“72小时连续试产”条款,并用客户实际物料验证。

动力电池激光焊接设备如何选择?

顶盖密封焊:推荐四轴平台式或旋转焊接头结构,确保环形焊缝均匀;

极耳焊接:适合振镜扫描系统,速度快,热影响小;

模组busbar连接:需大行程龙门或机器人集成方案,兼顾精度与覆盖范围。

动力电池激光焊接设备的核心价值,在于能否在长时间运行中持续稳定地焊好。大家在选择相关设备时,应把重点放在工艺验证、供应商的技术响应能力以及本地化服务支持上。毕竟在动力电池行业,一旦出现批量性焊接失效,带来的不仅是成本损失,还可能引发安全问题,影响客户信任。前期多花些时间做扎实的评估,远比投产后反复整改更经济、也更稳妥。

扫一扫添加微信

扫一扫添加微信