多轴自动激光焊接机在连续加工复杂曲面时如何保证轨迹精度?

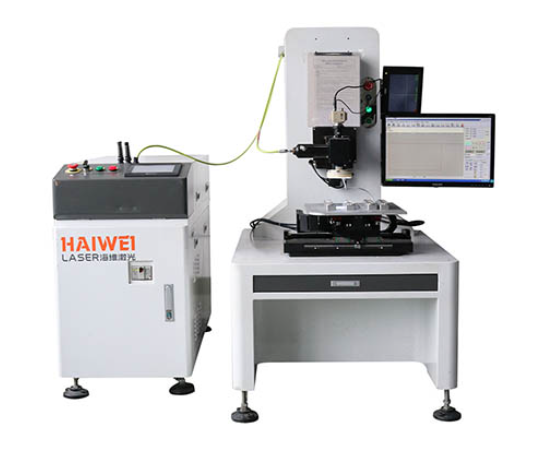

在航空航天、能源动力及高端模具制造中,复杂曲面构件的激光焊接对轨迹精度提出了近乎苛刻的要求。多轴自动激光焊接机凭借其空间自由度优势,是完成此类任务的关键装备。然而,在连续加工自由曲面时,焊接头的空间位姿需要实时、精准地跟随一条复杂的三维空间曲线,这对设备的运动学控制、误差补偿与系统稳定性构成了严峻挑战。保证高轨迹精度,是一个涉及从“数字指令”到“物理运动”全链条的精密系统工程。

保证精度的首要基础是建立并维护高精度的“机器空间-工件空间”映射关系,这依赖于精准的运动学模型与初始标定。设备出厂前,必须通过激光跟踪仪等高精度仪器,对各运动轴的实际几何参数(如连杆长度、关节零位、垂直度)进行精密测量与补偿,从而在控制器中建立一个无限接近物理现实的反向运动学模型。在具体工件加工前,还需通过探针或视觉对工件进行在线定位,将工件的CAD模型坐标系与机器坐标系精确对齐。这一步的误差会直接转化为后续所有运动的系统误差。

在动态焊接过程中,多轴联动的同步控制与各轴伺服特性是影响实时轨迹精度的核心。复杂曲面的焊接路径由多轴(如X/Y/Z直线轴与A/C旋转轴)协同运动合成。控制器必须具备强大的前瞻预处理与轨迹插补能力,确保在各轴速度、加速度变化剧烈的拐点,依然能平滑、同步地合成目标轨迹,避免因轴间不同步带来的轮廓误差。同时,各轴的伺服驱动器需具备优异的动态响应与抗干扰能力,能够紧密跟随指令位置,减少跟随误差。针对机械传动中的反向间隙,系统必须实施有效的间隙补偿策略。

环境因素与长期运行带来的变化也必须被主动补偿。设备在长时间运行或环境温度变化时,机械结构会产生热变形,导致各轴的实际运动与模型预测出现偏差。为此,高端的多轴系统会集成温度传感器网络,并基于热膨胀模型进行实时热误差补偿。此外,对于大型工件或长时间焊接,工件本身的热变形也可能发生,这要求系统具备一定的在线路径自适应能力,例如通过激光位移传感器实时监测焊缝位置并进行微调。

要实现复杂曲面上的高精度连续焊接,不仅需要多轴自动激光焊接机具备精密的机械结构与高性能的数控系统,更依赖于一套贯穿于设备生命周期(从装配标定到日常维护)和加工全过程(从离线编程到在线适应)的精度保障体系。它融合了精密测量、先进控制算法与智能补偿技术,最终将设计师在虚拟空间中的理想路径,忠实、稳定地复现于物理世界中的复杂工件表面。

扫一扫添加微信

扫一扫添加微信