圆柱电池激光焊接机的灵活性与精度介绍

在动力电池和储能系统快速发展的背景下,圆柱电池的生产对焊接工艺提出了更高要求。作为关键设备之一,圆柱电池激光焊接机不仅要满足高节拍生产,还需在极小焊点上实现可靠连接。用户在选型时常关注两个核心指标:设备是否足够灵活以适应不同型号电池?焊接精度能否长期稳定?这些问题的答案,其实藏在设备的结构设计与控制系统中。

灵活性源于模块化与快速换型能力

目前主流的圆柱电池激光焊接机普遍采用模块化设计理念。例如,夹具系统支持快拆快换,可在18650、21700、甚至4680等不同直径和高度的电池之间切换,换型时间通常控制在15分钟以内。部分机型还配备自动识别功能,通过传感器读取电池尺寸后,自动调用对应焊接程序和定位参数。这种灵活性有效减少了产线停机时间,特别适合多品种、小批量的订单模式。

此外,激光头的运动方式也影响灵活性。采用高动态响应的伺服电机配合直线模组,比传统气缸或步进方案更能适应复杂轨迹(如螺旋焊、多点环焊),为未来新电池结构预留工艺空间。

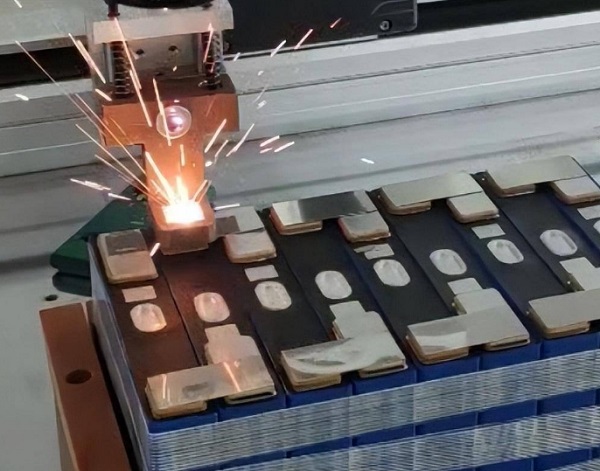

精度依赖于光-机-电协同控制

圆柱电池顶盖与壳体的焊接区域通常不足1mm宽,对定位和能量控制极为敏感。圆柱电池激光焊接机的精度并非仅由激光器决定,而是整机系统协同的结果。首先,视觉定位系统需具备亚像素级识别能力,能准确捕捉极耳或焊槽边缘;其次,Z轴需具备微米级跟随功能,补偿电池高度公差;最后,激光功率输出必须与运动速度严格同步,避免过焊或虚焊。

值得指出的是,环境温湿度变化、设备连续运行产生的热漂移,都会影响长期精度。因此,高端机型会在关键部件(如振镜、导轨)附近布置温度传感器,并通过软件进行实时补偿,确保8小时连续生产中焊点位置偏差控制在±0.02mm以内。

选购设备需要关注的点

采购时不应只看标称精度或最大速度。建议实地验证:

换型操作是否真的由单人完成?

连续焊接1000颗电池后,首尾焊点一致性如何?

设备是否提供焊接过程数据记录(如功率曲线、定位坐标)?

这些细节往往比参数表更能反映一台圆柱电池激光焊接机的真实水平。毕竟,在电池制造领域,稳定性本身就是一种精度。

像海维激光这类专注激光自动化多年的企业,通常在结构热管理、运动控制算法和人机交互逻辑上积累了更多现场经验。研发生产的圆柱电池激光焊接机在多家头部电池厂稳定运行,不是靠单一参数取胜,而是通过系统级优化,让灵活性与精度在真实产线上落地。对于正在规划或升级产线的用户来说,这种经过量产验证的稳定性,比纸面指标更值得参考。

扫一扫添加微信

扫一扫添加微信