新能源激光焊接机的焊接效率有多高?

在动力电池、电驱系统、储能结构件等新能源制造环节中,焊接是贯穿始终的关键工序。近年来,新能源激光焊接机被大量引入产线,核心原因在于其相比传统焊接方式在节拍、一致性与后处理成本上的综合优势。但效率到底高到什么程度?这不能只看速度数字,而要结合工艺适配性、设备利用率和整体良率来评估。

焊接速度只是效率的一部分

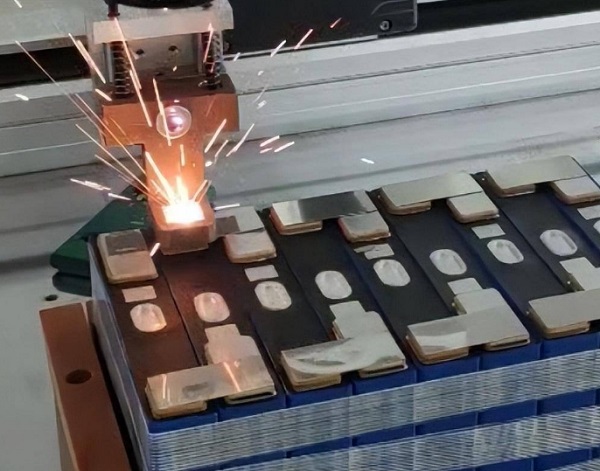

以常见的方形电池壳体顶盖封焊为例,采用6000W光纤激光器的新能源激光焊接机,焊接速度通常在100–200mm/s之间,单件焊接时间可控制在8–15秒。而同等工况下,传统TIG焊可能需要40秒以上,且需后续打磨。表面看,激光快了2–3倍;但如果计入人工干预、返修率和清洁工序,实际综合效率提升往往超过4倍。

不过,并非所有场景都适合追求最高速度。例如极耳软连接焊接,过快的扫描速度反而会导致熔深不足或飞溅增多。因此,真正高效的新能源激光焊接机,往往具备宽工艺窗口——在保证质量的前提下,允许用户根据节拍需求灵活调整参数,而不是一味堆高功率或速度。

自动化集成决定真实产出

一台激光焊接机标称每小时可焊300件,但如果上下料依赖人工、夹具换型耗时长、故障停机频繁,实际OEE(设备综合效率)可能不到60%。目前主流的高效方案普遍采用“激光主机+机器人/转台+视觉定位+自动上下料”的集成架构。例如,在电驱壳体焊接中,通过双工位交替作业,激光头几乎无空闲,设备利用率可提升至85%以上。

此外,焊接过程的数据闭环也影响长期效率。支持实时监控焊缝质量、自动记录工艺参数的系统,能快速定位异常,减少批量不良导致的停线损失。

材料与结构适配性不容忽视

新能源领域涉及不锈钢、铝合金、铜铝复合等多种材料,不同材料对激光吸收率、热导率差异大。一台真正高效的新能源激光焊接机,应能通过光束摆动、多点分时、预送丝等技术,适应不同接头形式(如搭接、角接、穿透焊),避免因工艺局限被迫降速或返工。

新能源激光焊接机的效率优势是系统性的,既体现在单位时间内的焊缝长度,更体现在减少后处理、提升良率和支撑自动化连续生产的能力上。对于采购方而言,与其关注单一速度指标,不如考察设备在真实工况下的稳定运行能力、工艺适应范围和集成便捷性。在这方面,像海维激光等长期深耕新能源领域的厂商,往往在整机匹配性和现场调试经验上更具优势,能帮助企业大大提高产线效率。

扫一扫添加微信

扫一扫添加微信