激光焊接设备如何改善焊缝表面质量?

在激光焊接领域,焊缝表面质量不仅是美观问题,更是直接反映激光焊接设备性能与工艺水平的核心指标。许多人过度关注焊接效率,却忽视了表面质量对后续工序和产品可靠性的隐性影响。今天海维激光就从激光焊接设备选型、参数逻辑和辅助工艺三个方面,给大家讲讲如何提升焊缝表面质量,帮大家避开采购设备和生产中的常见误区。

一、选对激光焊接设备是关键

很多人只看功率,忽略了激光模式。光纤激光器在焊接薄板时更有优势,连续模式适合长焊缝,脉冲模式对精密器件更友好。比如焊接锂电池极耳,选脉冲光纤激光器能避免热影响区过大。

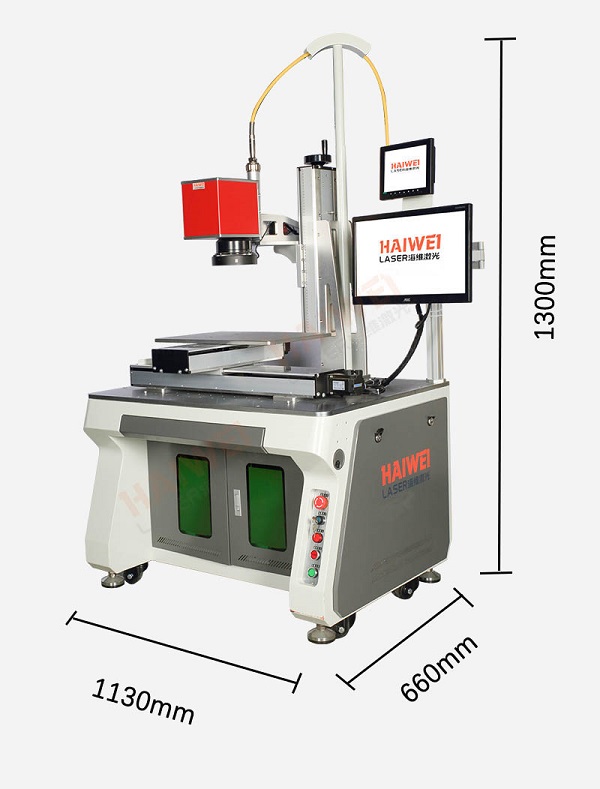

另外,振镜扫描速度和重复定位精度直接影响焊缝均匀度。我建议选重复定位精度±0.01mm以内的设备,搭配动态聚焦功能,能适应不同厚度板材,避免出现中间高两边低的"驼峰"现象。

二、参数调试是技术活

激光功率和焊接速度得匹配。功率过大容易烧穿,速度过快又焊不牢。通常碳钢焊接时,1kW功率配1m/min速度比较合适。脉冲激光器还要关注峰值功率和脉宽,比如焊接不锈钢时,适当降低峰值功率、延长脉宽,能减少飞溅。

离焦量的控制也很重要。负离焦能增加熔深,但表面会不平整;正离焦能改善表面质量,但熔深会变浅。实际操作中,建议采用"先负后正"的双离焦工艺,先用-1mm离焦量打底,再用+0.5mm离焦量修面。

三、辅助技术提升效果

保护气体的选择和流量设置不容忽视。焊接铝合金时,用氩气保护能避免氧化,流量控制在15-20L/min比较合适。氮气在焊接不锈钢时防氧化效果好,但要注意流量过大容易产生紊流。

还有个容易被忽视的细节——焊前预处理。板材表面的油污、氧化层会影响焊接质量,建议搭配激光清洗设备,用纳秒激光进行预处理,能有效提升焊缝结合强度和表面光洁度。

准备购买激光焊接设备的朋友,选设备时别只看价格,要关注设备的参数可调范围和功能扩展性。后期通过工艺优化和辅助设备配合,完全能实现焊缝表面平整、无气孔、无飞溅的理想效果。

扫一扫添加微信

扫一扫添加微信