激光切割机的激光电源是否需要进行稳定性优化?

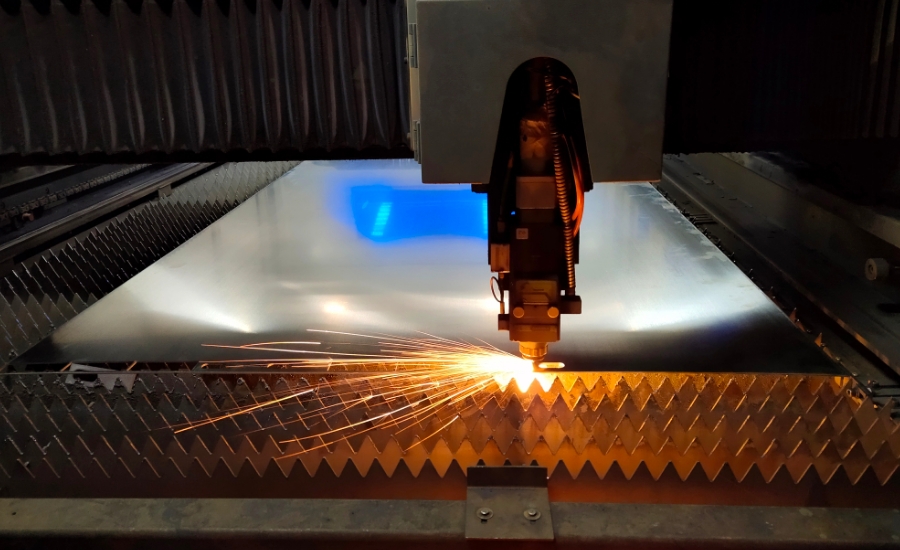

在激光切割工艺中,切割质量不仅取决于光学系统和运动控制,激光电源的稳定性同样起着决定性作用。许多用户在了解激光切割机时更关注激光器功率和切割速度,却忽视了激光电源这一核心支撑单元。事实上,激光电源的输出稳定性直接关系到激光能量的持续、均匀供给,进而影响切割精度、断面质量和设备寿命。

一、激光电源的核心作用

激光电源为激光器提供驱动能量,其主要功能是将输入电能转化为稳定可控的高压直流或脉冲电流,以激发激光介质产生激光。在光纤激光切割机中,电源需为泵浦源(LD)提供精确电流;在CO₂激光切割机中,电源则负责维持放电管内的稳定辉光放电。任何电压或电流波动,都会导致激光输出功率波动,从而引发切割缺陷。

二、稳定性不足带来的实际问题

当激光电源输出不稳定时,用户在生产中可能遇到以下问题:切割不锈钢时出现挂渣、穿孔不一致、切边粗糙度上升,或在连续批量加工中出现个别工件切割不透。这些问题往往被误判为聚焦镜污染或气体压力异常,而忽略了电源环节。长期运行在不稳定状态,还会加速激光器老化,增加维护成本。

三、哪些因素影响电源稳定性?

电网波动、环境温度变化、散热不良、元器件老化等都会影响激光电源性能。尤其在电压波动较大的工业现场,未经优化的电源系统容易产生输出漂移。此外,频繁启停和长时间满负荷运行也会加剧电源模块的热应力,导致输出特性偏移。

四、稳定性优化的必要性

对激光电源进行稳定性优化,并非仅限于高端设备的需求。中高功率激光切割机(如3kW以上)在长时间连续切割时,对能量一致性要求更高,电源优化显得尤为关键。优化措施包括:采用高精度反馈控制电路、加装稳压模块、优化散热设计、使用工业级元器件,并通过软件进行输出补偿校准。

激光电源作为激光切割机的能量核心,其稳定性直接影响加工结果。对电源系统进行科学优化,是保障切割质量一致性、提升设备可靠性的必要举措,值得用户在设备规划和维护中给予足够重视。

扫一扫添加微信

扫一扫添加微信