激光设备在加工过程中的能耗高不高?

很多制造企业在考虑引入激光设备时,除了关注加工效果和效率,也会担心运行成本,尤其是电费。毕竟激光听起来功率大、耗电多。但实际上,激光设备的能耗是否高,不能一概而论,关键要看设备类型、使用方式和对比对象。以常见的激光焊接机和激光切割机为例,情况其实比想象中更复杂。

激光焊接机:整体能耗偏低

一台2000W光纤激光焊接机,整机(含激光器、冷水机、控制系统)满负荷运行时功耗通常在3–5kW左右。但实际焊接是间歇性的——比如焊一个电池壳只需几秒钟,其余时间处于待机状态。现代设备大多带有智能待机功能,待机功耗可降至1kW以下。

更重要的是,相比传统电阻焊或TIG焊,激光焊接热输入集中,无需预热或长时间通电,单位焊缝的能耗往往更低。有实测数据显示,在焊接0.8mm不锈钢搭接缝时,激光焊的单件能耗约为传统TIG焊的60%。

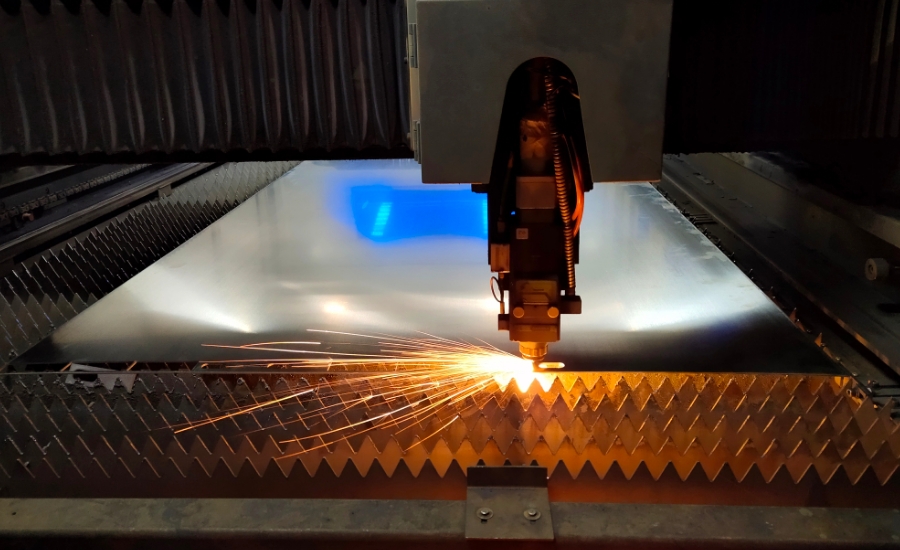

激光切割机:功率大,但效率高

激光切割机的功率确实更高,6kW以上的机型整机功耗可达15–25kW。但这部分能耗换来的是速度和材料利用率的提升。例如,用6kW光纤激光切1mm碳钢,速度可达40m/min以上,而等离子切割可能只有8–10m/min,且切口粗糙需二次处理。

虽然瞬时功率高,但因加工时间短、废料少、后处理少,综合能耗未必更高。尤其在薄板批量切割中,激光设备的“单位面积能耗”反而更具优势。

真正影响能耗的关键因素

设备能效等级:新一代光纤激光器电光转换效率达40%以上,老式CO₂激光器仅10–15%,差距明显;

使用习惯:长时间空载运行、冷却系统不匹配、频繁开关机会增加无效能耗;

维护状态:脏污的光学镜片导致能量损失,设备会自动提高输出补偿,间接增加耗电。

激光设备的能耗不能只看功率大小。在多数精密或高效生产场景中,它的单位产出能耗其实是低于传统工艺的。关键在于选对类型、用对方式、做好维护。如果产线追求自动化、低变形和高良率,激光设备带来的综合效益,往往远超过那点电费差异。真正该关注的,不是耗不耗电,而是每度电能干多少活。

扫一扫添加微信

扫一扫添加微信