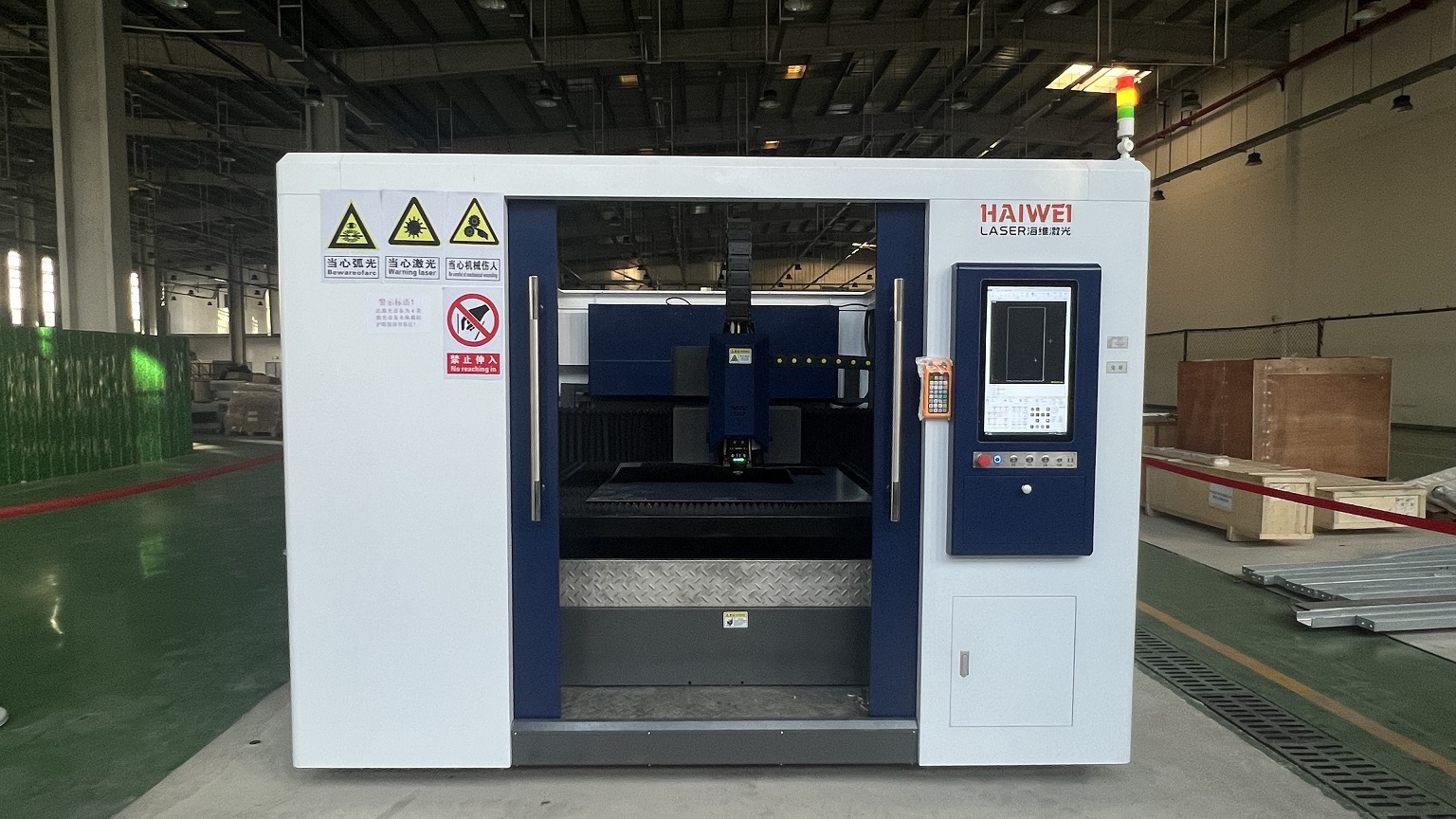

激光设备的切割精度能达到多少?

在考虑采购激光设备时,我们都会关心它的切割精度到底能做到什么水平。这个问题很实际,但答案并不简单。因为激光切割设备的精度并不是一个固定数值,而是受到材料种类、厚度、设备配置、工艺参数以及使用环境等多方面因素共同影响的结果。脱离具体应用场景去谈能切多准,很容易产生偏差甚至误导。

理论定位精度 vs 实际切割精度

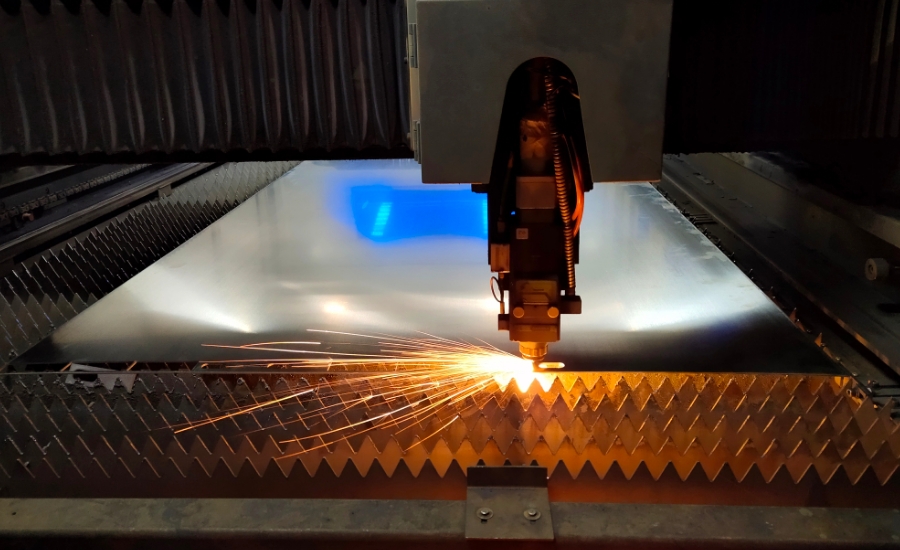

首先需要区分两个概念:定位精度和切割精度。高端激光切割设备的运动系统(如直线电机平台)定位精度可达±0.01mm,但这只是激光头能走到的位置精度。实际切割精度还涉及热变形、熔渣挂边、焦点漂移等因素,通常会略低。

在理想条件下(如1mm厚不锈钢、氮气切割、良好夹持),主流光纤激光切割设备的尺寸公差可控制在±0.05mm以内,切缝宽度约0.1–0.15mm。随着材料厚度增加,热积累效应增强,精度会有所下降。例如,6mm碳钢采用氧气切割时,典型公差为±0.15mm;而10mm以上厚板,公差可能扩大到±0.2mm或更大。

影响精度的关键因素

焦点位置控制:焦点偏离最佳位置0.1mm,就可能导致切缝变宽或挂渣。带自动调焦(如电容式测高)功能的设备能显著提升厚板一致性。

材料状态:表面氧化、油污或不平整会导致能量吸收不均,影响边缘垂直度和尺寸稳定性。

切割速度与功率匹配:速度过快易造成未熔透,过慢则导致过烧和热变形。需通过工艺试验找到平衡点。

机床刚性与导轨精度:长期使用后若导轨磨损或横梁松动,即使控制系统精准,实际轨迹也会偏移。

不同行业对精度的定义不同

在钣金加工行业,±0.1mm可能已足够;但在医疗器械或半导体载具制造中,客户可能要求孔位偏差≤±0.02mm,且无毛刺。此时,不仅需要高配激光设备,还需配合精密切割工艺(如多次轮廓修切、高压氮气辅助)和后处理控制。

如何验证设备真实精度?

建议用户在选型阶段提供典型工件进行打样测试,重点考察:

小孔直径与圆度(如1mm孔是否呈正圆);

内外轮廓尺寸一致性(用三坐标测量);

切割面粗糙度与垂直度;

连续运行8小时后的尺寸漂移情况。

有些厂商宣传“精度达±0.01mm”,但未说明测试条件(如材料厚度、是否含热变形补偿)。实际生产中,更应关注设备在自身产品工况下的重复稳定性,而非实验室极限数据。

激光设备的切割精度没有统一数值,但通过合理选型、规范操作和定期维护,完全能满足从普通机箱到精密零件的多样化需求。关键在于明确自身产品的公差要求,并选择能稳定复现该精度的系统,而不是只为追求参数表上的漂亮参数。

扫一扫添加微信

扫一扫添加微信