激光切割机坡口切割技术解析:如何一次性完成焊接坡口加工?

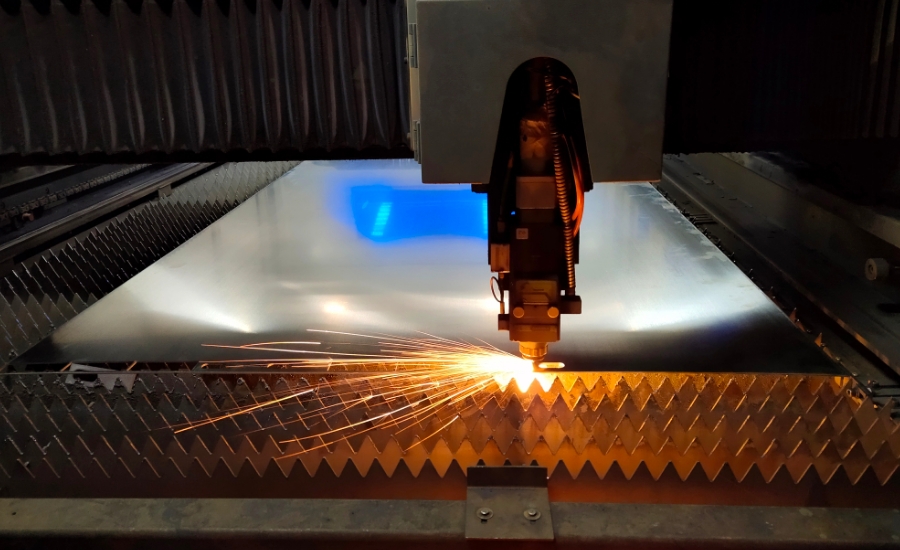

在压力容器、钢结构桥梁及重型装备制造中,厚板焊接前通常需要进行坡口加工,以形成合适的焊接接头,确保熔深和强度。传统工艺采用火焰切割后人工打磨或刨边机二次加工,流程繁琐且精度不易控制。现代激光切割机的激光坡口切割技术,则通过一次性精密成形,实现了对这一关键工序的革新。

坡口切割的本质,是要求切割光束不再垂直于板材表面,而是根据预设的坡口角度(如V型、Y型、X型)进行精确的倾斜切割。这要求激光切割系统除了在X、Y轴上进行平面运动外,其切割头还必须具备高精度的A轴(绕X轴旋转)和B轴(绕Y轴旋转)摆动能力,即形成一个五轴联动系统。通过数控系统对五个轴进行协同插补运算,激光束能始终沿着三维空间中的斜面轨迹运动,从而一次性切出角度准确、表面光洁的焊接坡口。

实现高质量坡口切割的技术核心,在于对焦点位置与辅助气体流向的精确控制。当切割头倾斜时,激光焦点必须被实时调整,确保其始终落在被切割的斜面上。同时,辅助气体喷嘴的方向也必须同步调整,使其气流轴线始终垂直于当前切割的斜面,以保证有足够的气压有效吹除熔渣,获得无粘渣的洁净坡口表面。这一系列动态补偿功能,对切割头的机械精度、控制系统的运算速度和工艺软件的智能化水平都提出了更高要求。

相比于传统分步加工,一次性激光坡口切割的优势显著。它实现了以一道工序替代多道工序,避免了工件在不同设备间的周转、二次装夹带来的误差,以及人工打磨带来的质量波动,加工效率可提升数倍。更重要的是,它能够精确控制坡口角度、钝边尺寸和根部圆弧半径,为后续的自动化焊接提供了高度一致且优异的接头装配条件,有效保障了最终焊接质量的结构强度和稳定性。

在实际应用中,操作人员需根据板材材质、厚度、坡口形式及后续焊接工艺要求,在专业软件中输入参数,系统即可自动生成包含切割头姿态动态变化的加工程序。工艺优化的要点通常包括:为不同坡口角度匹配最佳的切割速度、激光功率和气压组合,以及针对碳钢、不锈钢等不同材料选用氧气或氮气作为辅助气体。

综上所述,激光切割机的激光坡口切割技术将高精度三维运动控制与激光加工工艺深度融合,成功实现了焊接坡口的一次性高质量成形。它不仅大幅提升了厚板切割环节的生产效率与精度,更通过为焊接工序提供卓越的预处理质量,成为推动高端装备制造向智能化、集成化发展的一项关键使能技术。

扫一扫添加微信

扫一扫添加微信