激光切割机在超高强度钢(如马氏体钢)加工中的工艺挑战与参数优化

在工程机械、国防安全及高端装备制造领域,以马氏体钢为代表的超高强度钢凭借其优异的强度-重量比,成为关键结构的理想材料。然而,其高硬度、高脆性的特点,也给后续的激光切割加工带来了独特的工艺挑战。传统的切割参数往往难以直接套用,需要进行系统性的优化,才能在保障切割效率的同时,确保切面质量与材料性能。

首要挑战在于如何有效控制切割过程中的热影响与材料性能劣化

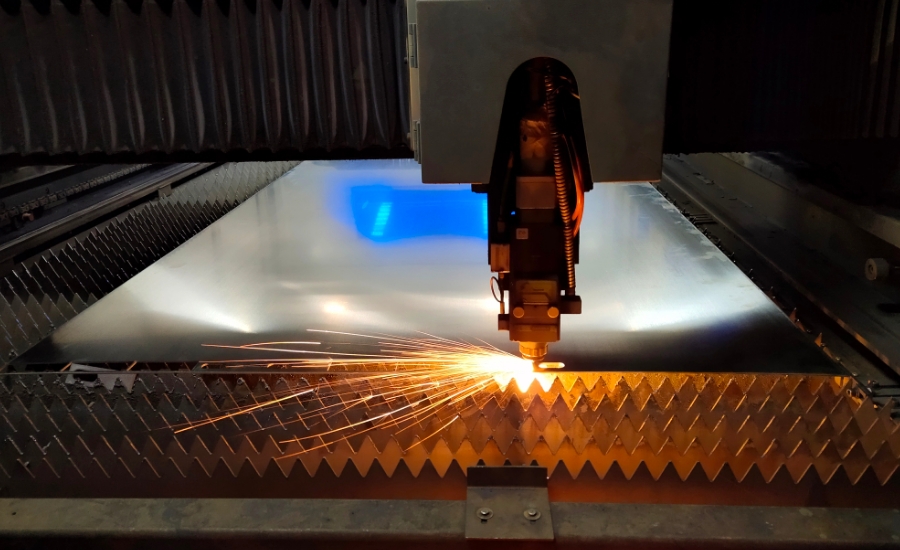

超高强度钢的优良力学性能来自于特定的热处理组织。激光切割时产生的局部高温和快速冷却,相当于对切割面附近进行了一次非受控的“二次热处理”,极易导致热影响区内组织发生变化,产生软化区或硬脆区,甚至引发微裂纹。这不仅影响切面的表观质量,更可能成为构件在后续承载时的疲劳裂纹源,对安全性构成潜在威胁。因此,工艺优化的首要目标是尽可能减少热输入,并加速热量散逸。

针对这一挑战,参数优化的核心策略是采用高峰值功率、高频率、高辅助气体压力的脉冲切割模式

与连续切割相比,脉冲模式能让材料在两次激光作用之间有短暂的冷却时间,从而有效限制热量的累积与纵向传导,将热影响区宽度控制在最小范围。同时,使用高纯度、高压力的氮气或氩气作为辅助气体,不仅能够猛烈吹除熔融金属,形成洁净切面,更能对切割区域起到冷却和保护作用,防止氧化放热反应产生额外的热量,这对于保持材料的原始性能至关重要。

切割速度与焦点位置的协同调整是保证切面垂直度与粗糙度的关键

过快的速度会导致切割不透或底部挂渣,而过慢则会加剧热影响。需要找到一个平衡点,在保证完全切透的前提下,追求更高的效率。焦点位置通常建议设置在板材表面以下,这有助于形成上下宽度更一致的切口。对于较厚的超高强度钢板,采用渐进式穿孔和分层切割策略,可以避免一次穿透时巨大的能量冲击对板材表面造成凹陷或喷溅损伤。

实践证明,一套经过严谨工艺试验验证的优化参数,能够在切割质量与效率之间取得最佳平衡

这通常包括:经过校准的激光峰值功率与占空比、精确匹配板材厚度的切割速度、经过优化的辅助气体类型与压力,以及与之配合的焦点位置和喷嘴高度。通过对切割样件进行严格的宏观断面检查、硬度梯度测试乃至微观金相分析,可以不断反馈并修正参数,最终形成针对特定材料牌号与厚度的稳定工艺窗口。

激光切割机加工超高强度钢的成功,高度依赖于对材料特性的深刻理解与对激光工艺参数的精细化调控。通过采用脉冲切割、优化气体策略及精准控制热输入,能够有效克服材料硬脆性带来的挑战,在高效下料的同时,最大限度地保留材料固有的高性能,满足高端制造领域对品质与可靠性的严苛要求。

扫一扫添加微信

扫一扫添加微信