激光切割机能否进行离线编程?

在现代金属加工和智能制造领域,激光切割机的智能化、自动化程度已成为衡量设备先进性的重要指标。很多用户在选购或升级设备时会提出一个关键问题:激光切割机能否进行离线编程?

答案是肯定的,当前主流的高端激光切割机已普遍支持离线编程功能。这不仅提升了生产效率,还大幅降低了对操作人员的经验依赖。

一、什么是激光切割机的离线编程?

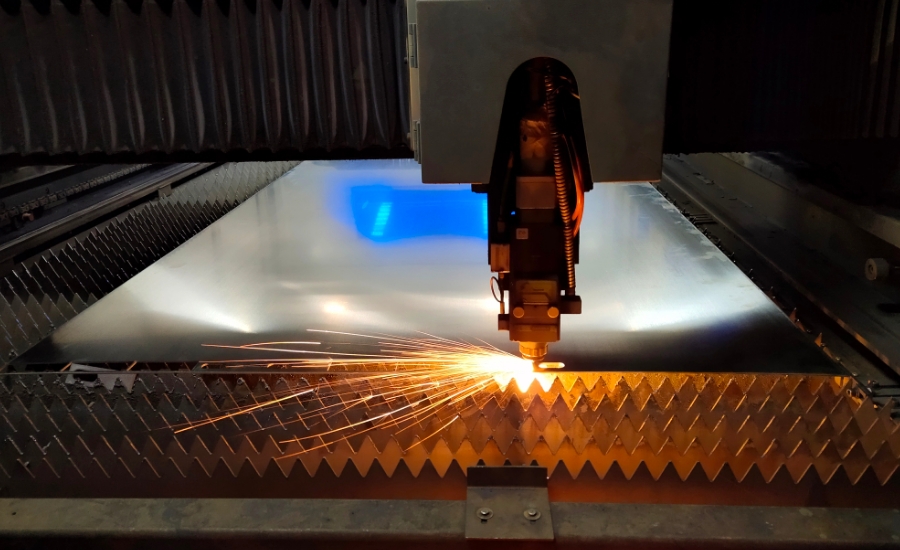

所谓离线编程(Offline Programming),是指在不占用实际设备运行时间的前提下,通过专用软件在电脑上完成切割路径的生成、模拟和优化,之后将程序导入激光切割机直接执行。

这种模式避免了传统“现场示教”方式带来的设备空转时间,特别适合复杂图形、批量订单和多品种小批量生产场景。

二、实现离线编程的关键要素

配套软件系统

高端激光切割设备通常配备专业级CAD/CAM软件(如FastCAM、SolidWorks CAM、SigmaNEST等),可直接导入DXF、DWG、IGES等格式图纸,自动生成最优切割路径。

虚拟仿真功能

离线编程软件具备碰撞检测与运动轨迹模拟功能,确保程序导入后能安全、准确运行,减少试切成本。

数据接口兼容性强

支持标准工业通信协议(如EtherCAT、Profinet),确保程序快速传输至设备控制系统,实现无缝对接。

三、离线编程为用户带来的核心价值

提升设备利用率:编程与生产并行进行,避免设备闲置。

缩短工艺准备时间:复杂图形可在后台提前处理,加快切换效率。

降低人工门槛:普通技术人员即可完成编程任务,无需资深工程师现场调试。

提高切割一致性:程序标准化输出,减少人为误差。

四、适用行业与典型应用场景

钣金加工:大批量零件切割路径预编排;

汽车制造:异形结构件与焊接前切割同步规划;

定制家具:金属装饰件个性化图案切割;

科研教学:用于验证新型切割路径算法,提升教学效率。

对于追求高效、智能、柔性化生产的制造企业来说,支持离线编程的激光切割机已成为优选配置。它不仅能显著提升生产节奏控制能力,还能为企业数字化转型打下坚实基础。在选购时,务必结合自身工艺需求,综合评估设备的编程灵活性与扩展性。

扫一扫添加微信

扫一扫添加微信