锂电池模组装配生产线能耗高不高?

在锂电池模组批量生产中,锂电池模组装配生产线的能耗情况,是企业算运营成本时会重点考虑的事。现在新能源行业对降本增效、绿色生产的要求越来越高,大家也很想知道这条装配线到底费不费电?怎么在保证产能和质量的同时,把能耗控制好?接下来海维激光就从能耗来源、优化方向这些方面,跟大家具体聊聊。

能耗主要来源分析

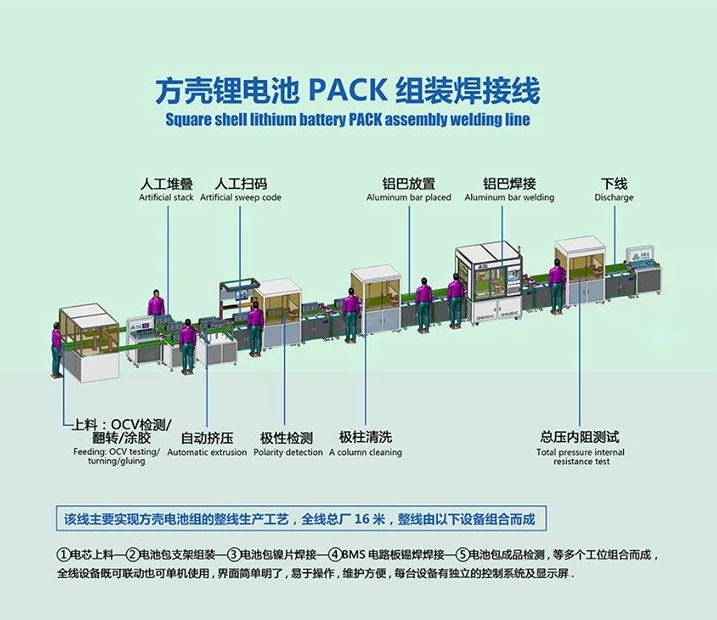

锂电池模组装配线的能耗主要集中在几个环节:激光焊接、检测设备、传送系统、温控系统(如老化测试)以及自动化机械手运行。其中,激光焊接和电芯测试是能耗较高的部分,尤其是大功率激光器和充放电测试设备,长时间运行会带来显著电力消耗。

但这并不意味着整条线“高耗能”。现代装配线通过优化设计,已大幅降低单位产能的能耗。例如,采用高效电源管理的激光设备、节能型伺服电机和智能启停控制系统,可以在保障生产节拍的同时减少空载功耗。

自动化水平影响能耗效率

值得注意的是,自动化程度越高,能耗利用率往往更优。虽然全自动线初期投入大,但其连续、稳定的运行减少了人为干预和停机时间,整体能效比半自动或手动线更高。此外,集成化控制系统可实现能源动态分配,避免资源浪费。

如何降低装配线能耗

企业在选购锂电池模组装配线时,应重点关注设备的能效比和系统集成方案。优先选择具备能源回收功能的测试设备、低功耗传感器和变频驱动的输送系统。同时,合理规划生产节拍,避免设备长时间待机。

海维激光在设计装配线时,注重能耗优化与生产效率的平衡,提供模块化、可扩展的解决方案,帮助客户在满足产能需求的同时控制运行成本。

锂电池模组装配线的能耗水平取决于技术方案和使用方式。科学设计的装配线不仅不会耗电量高,反而能通过自动化和智能管理实现节能增效。企业在选择装配线时,应综合评估线体所有设备的性能、长期运行成本和维护便利性,选择真正适合自身需求的锂电池模组装配线。

扫一扫添加微信

扫一扫添加微信