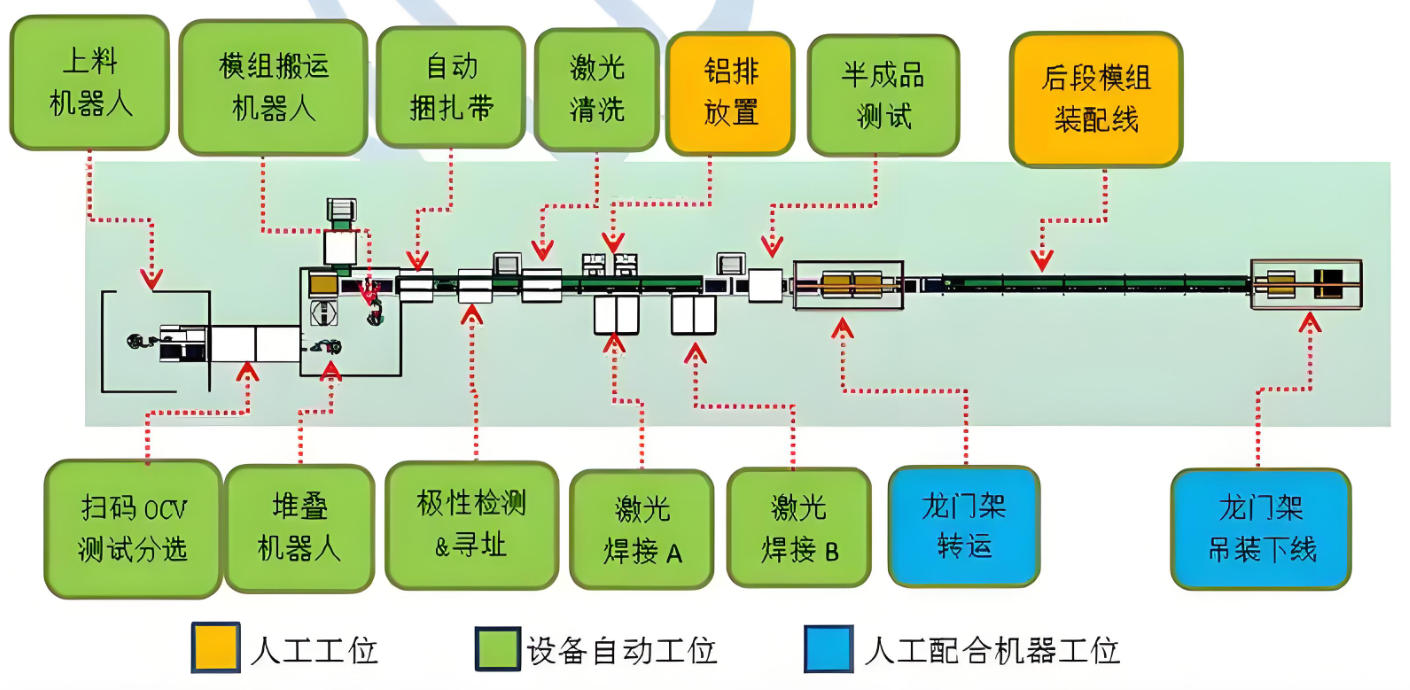

锂电池模组pack生产线工艺流程-锂电池生产线流程图

锂电池作为新能源领域的核心部件,其生产质量直接影响终端产品性能。在锂电池生产线中,模组Pack环节是连接电芯到成品系统的关键阶段。接下来给大家系统梳理锂电池模组Pack生产线的完整工艺流程并附上锂电池生产线流程图,帮助大家清晰理解各环节功能与设备选型要点。

一、来料检测与电芯分选

生产线起点是对电芯的全面检测。通过自动上料机构将电芯送入测试工位,进行电压、内阻、容量等参数检测。基于检测数据,系统自动完成电芯分选,确保同一模组内电芯性能一致。此环节对后续电池寿命和安全性至关重要,建议选择具备高精度检测模块和智能分档算法的设备。

二、电芯堆叠与固定

分选后的电芯按预定序列进行堆叠。方形电芯多采用叠片式结构,通过机械手或传送带精准定位。堆叠完成后,使用端板和侧板进行机械压紧,并通过螺栓或绑带固定。此阶段需确保电芯间距均匀,压力分布合理,避免因应力集中导致电芯损伤。

三、极耳焊接

极耳连接是模组电性能的关键。激光焊接机广泛应用于铝、铜极耳的连接。焊接前需进行表面清洁,去除氧化层。焊接过程中,通过实时监控系统确保焊缝质量稳定。建议选用配备视觉定位和焊中检测功能的激光焊接设备,以提升良品率。

四、绝缘与防护处理

焊接完成后,进行绝缘处理。常用方式包括喷涂绝缘漆、贴覆绝缘膜或安装绝缘支架。部分高端产线还会在模组表面加装防火材料,提升安全等级。此环节需控制材料厚度和覆盖均匀性,避免影响散热性能。

五、模组测试与老化

组装后的模组需进行综合性能测试,包括绝缘电阻、内阻、电压一致性等。随后进入老化房进行充放电循环,筛选出潜在缺陷产品。测试数据应与MES系统对接,实现全程可追溯。

六、外壳装配与final检验

最后将模组装入外壳,安装BMS(电池管理系统),进行气密性检测和外观检查。合格产品贴标入库,进入下一级系统集成。

锂电池模组pack生产线采购建议:关注系统集成与数据追溯

在选购锂电池模组Pack生产线时,不应只关注单机性能,更应考察整线自动化程度、设备间通讯协议兼容性以及数据采集能力。优先选择能提供完整工艺包和长期技术支持的供应商,确保产线稳定运行。

锂电池模组pack生产线的工艺流程环环相扣,任何一个环节的疏漏都可能影响最终产品质量。理解每个工序的技术要求,是科学规划产线、合理采购设备的基础。

扫一扫添加微信

扫一扫添加微信