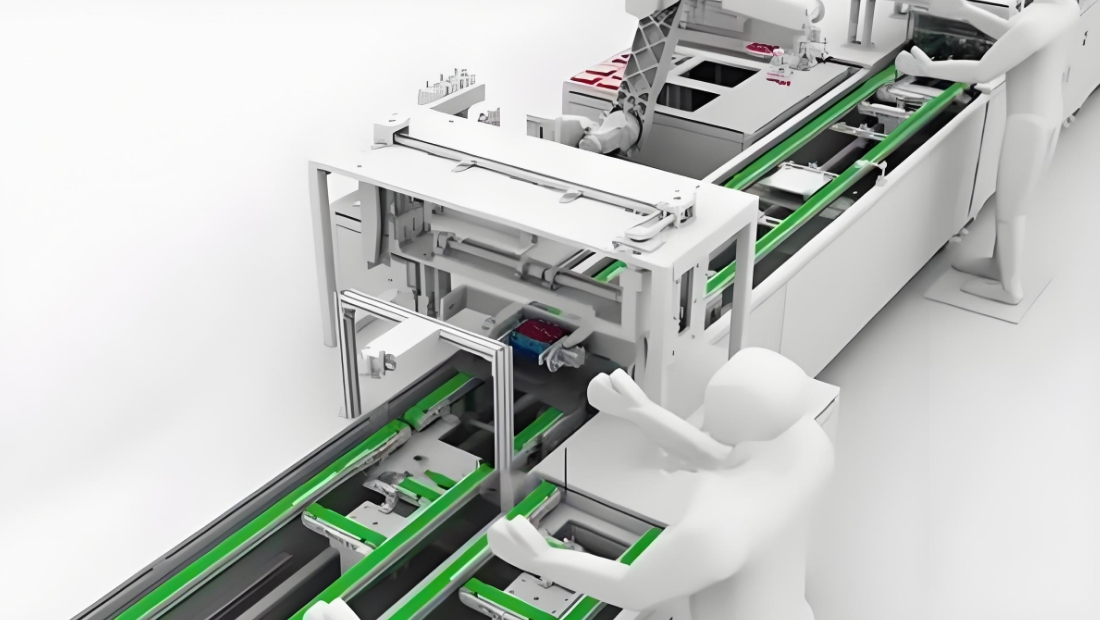

小电池pack生产线中检测设备的误判率分析

在自动化程度日益提高的小电池pack生产线中,检测环节直接影响产品良率和生产效率。许多用户关心一个问题:检测设备的误判率到底是多少?实际上,误判率并非固定数值,而是由设备性能、工艺匹配度和管理方式共同决定的结果。

什么是误判率?区分漏检与误检

误判包含两类:一是将合格品判定为不良(误报),增加不必要的返修成本;二是将不良品判定为合格(漏检),影响产品安全。行业普遍接受的误报率通常在0.5%~2%之间,而漏检率应控制在0.1%以下,具体数值取决于检测标准和应用场景。

影响误判率的关键因素

检测方式选择:常见的有电压内阻测试、气密性检测、外观视觉检测等。视觉系统若光照不均或算法未优化,容易产生误判;电性能测试若探针接触不良,也会导致数据波动。

设备稳定性:长期运行中,相机镜头污染、传感器漂移等问题会逐步抬高误判率。定期校准和预防性维护是降低偏差的基础。

工装与来料一致性:电池尺寸公差、极性方向、标签位置等若波动较大,会干扰检测判断。自动化产线要求上游工序具备稳定输出能力。

如何有效降低误判率?

采用多工位交叉验证:例如,结合电性能测试与图像识别双重判断,提升判定准确性。

引入自学习算法:部分先进系统可根据历史数据动态调整判断阈值,适应轻微工艺波动。

设置合理的报警分级:区分“警告”与“不合格”,避免因微小偏差直接剔除产品。

实际产线中的表现差异

一条设计合理的小电池pack生产线,在良好维护下,综合误判率可控制在1%以内。但若设备选型不当或缺乏工艺调试,误判率可能超过5%,造成资源浪费或质量风险。

误判率不是设备出厂就一成不变的指标,而是持续优化的过程。用户在规划小电池pack生产线时,应重点关注检测方案的可调性、厂商的现场调试能力以及后期服务支持,而非仅看宣传参数。只有系统化管理,才能实现检测精度与生产效率的平衡。

扫一扫添加微信

扫一扫添加微信