电池pack模组生产线有没有密封性测试工序?

在新能源汽车、储能系统等应用中,电池的安全性与可靠性至关重要。作为核心环节之一,电池pack模组生产线是否包含密封性测试,直接关系到产品的长期使用性能和安全等级。答案是:密封性测试是电池pack模组生产线中不可或缺的标准化工序。

密封性测试的必要性

电池模组在使用过程中可能面临潮湿、粉尘、雨水甚至短暂浸泡等环境挑战。一旦水分或杂质侵入内部,可能导致短路、腐蚀、热失控等严重后果。因此,模组外壳必须具备良好的气密性,确保内部电芯和电路处于受控环境中。

常见的密封性测试方法

在电池pack模组生产线上,常用的密封性检测方式包括:

气密性测试(压降法或差压法):向模组外壳内部充入低压干燥气体(如空气或氮气),保压一段时间后检测压力变化。若压力下降超过设定阈值,则判定为泄漏。

流量测试:适用于大体积模组,通过测量气体流入速率判断泄漏情况,反应速度快,适合自动化集成。

真空负压测试:将模组置于密闭腔体中抽真空,监测腔体内压力回升情况,用于检测微小泄漏。

测试时机与工艺位置

密封性测试通常安排在模组完成结构装配和焊接后,但在安装BMS板、接线端子等敏感部件之前进行,以避免因返修造成二次损伤。部分高要求产线还会在最终总装后增加二次气密复检。

测试标准与合格判定

不同应用场景对泄漏率要求不同。例如,车用动力电池通常要求在10^-6 mbar·L/s量级。测试参数(如充气压力、保压时间、泄漏上限)需根据产品设计和行业标准(如IP67、IP6K9K)设定,并在系统中记录测试结果,支持质量追溯。

自动化集成与数据管理

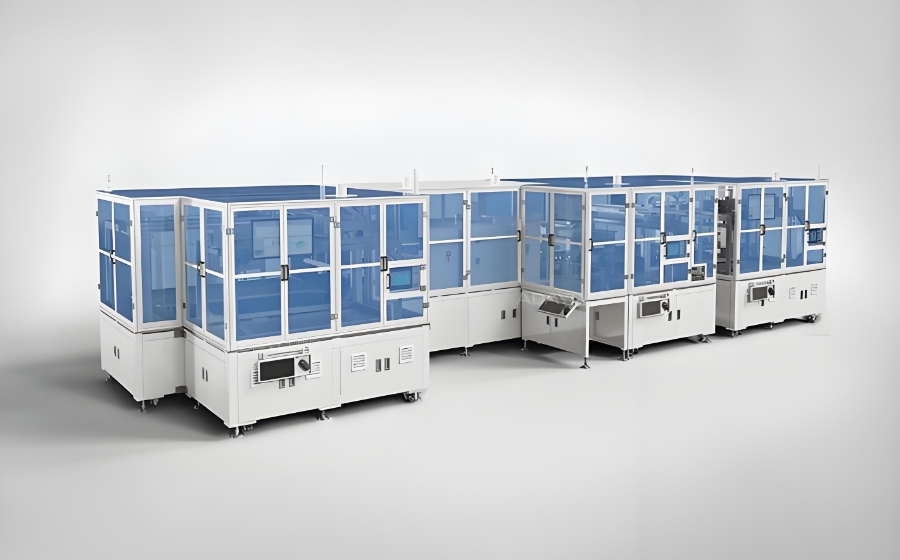

现代电池pack模组生产线普遍采用自动化工装夹具与测试设备联动。操作人员放入模组后,系统自动定位、密封、测试并输出结果。不合格品触发报警,数据上传至MES系统,实现全过程可追溯。

密封性测试不仅是电池pack模组生产线的关键质量控制点,更是产品安全的保障环节。企业在规划或采购生产线时,应确认设备供应商是否配备成熟、可验证的气密检测方案,并支持参数可调、数据可存、结果可追溯,以满足不同产品的生产需求。

扫一扫添加微信

扫一扫添加微信