锂电池Pack是什么?一文读懂电池模组集成与系统封装的核心价值

锂电池Pack是锂电池生产流程中至关重要的环节,其本质是将分散的电芯通过模组集成与系统封装,转化为可直接应用于终端设备(如电动汽车、储能系统、消费电子产品)的功能性电池包。这一过程不仅需要精密的工艺技术,还需兼顾安全性、能量密度、热管理及系统智能化,是锂电池从“原材料”到“实用产品”的关键跨越。

模组集成:从电芯到系统的协同整合

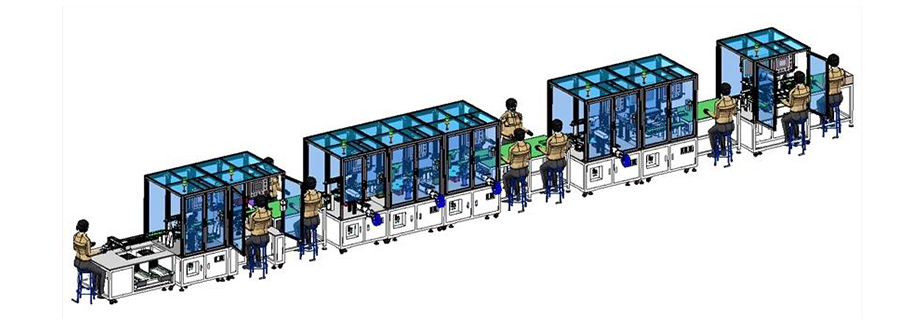

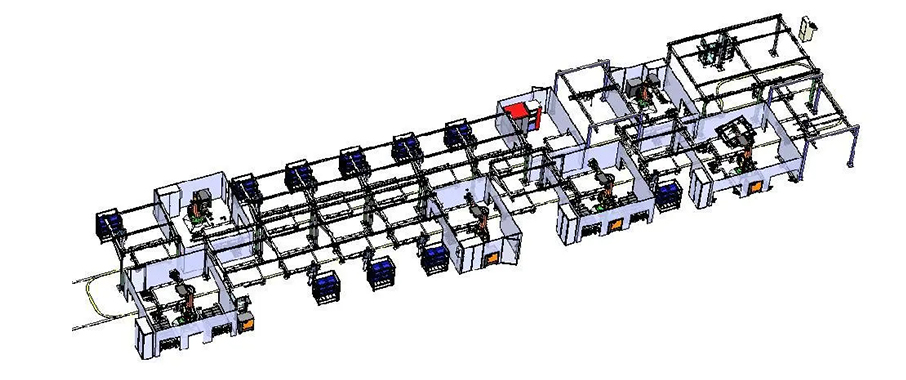

锂电池Pack的核心起点是模组集成。单个电芯的电压、容量和内阻存在差异,需通过模组集成实现电芯的标准化组合。这一过程包括电芯分选、焊接、结构固定和电气连接。例如,模组内电芯需通过激光焊接形成串联或并联电路,确保电流传输的稳定性;同时,结构设计需通过支架、绝缘材料固定电芯,防止机械振动或冲击导致的短路风险。模组集成的核心价值在于提升电池包的一致性,通过严格的参数匹配(如电压、容量、温度)降低内耗,延长整体循环寿命。此外,模组集成还需嵌入温度传感器与电压采集线,为后续电池管理系统(BMS)提供数据支持,从而实现实时监控与动态调控。

系统封装:安全与性能的双重保障

在模组集成基础上,系统封装是锂电池Pack的最终形态构建。封装过程需将模组与结构壳体、热管理系统、高压线束及BMS集成,形成完整的电池包。系统封装的核心在于解决两大问题:一是物理防护,通过高强度壳体抵御外部冲击、防水防尘(如IP67防护等级);二是热管理,通过液冷板、导热胶或相变材料均衡电池温度,避免局部过热引发热失控。例如,动力电池包需在-30℃至60℃环境下稳定工作,系统封装需通过仿真优化散热路径,确保极端工况下的安全性。同时,轻量化设计(如铝合金壳体、碳纤维复合材料)也是系统封装的重要目标,直接关系到续航里程与能源效率。

核心价值:性能提升与场景适配的基石

锂电池Pack的模组集成与系统封装,直接决定了终端应用的性能边界。在新能源汽车领域,高能量密度Pack设计可提升单车续航里程,而冗余热管理设计则能应对快充场景下的热负荷;在储能系统中,模块化Pack架构支持灵活扩容,适应风光储一体化场景的功率波动;在消费电子领域,紧凑型Pack技术(如软包封装)则推动了轻薄化设备的发展。此外,系统封装的智能化升级(如集成SOC/SOH算法的BMS)使电池包具备自我诊断、故障预警能力,显著提升用户端的安全体验与运维效率。

技术迭代:从规模化到低碳化

当前,锂电池Pack技术正朝着更高集成度、更低成本的方向演进。例如,CTP(Cell to Pack)技术跳过传统模组环节,直接将电芯集成到电池包,提升空间利用率并降低成本;而“刀片电池”等创新结构则通过优化封装形式,在有限体积内实现能量密度突破。与此同时,绿色制造理念推动Pack产线向低碳化转型,如干电极工艺减少溶剂使用,回收技术提升铝塑膜等材料的循环利用率。未来,固态电池的普及将进一步倒逼Pack技术革新,例如固态电解质封装需解决界面阻抗与规模化生产难题,而AI驱动的智能封装系统将实现工艺参数的实时优化。

锂电池Pack不仅是电芯的“容器”,更是性能、安全与成本的平衡载体。模组集成赋予电池包以协同工作的生命力,系统封装则为其穿上抵御外界风险的“铠甲”。随着新能源产业向纵深发展,锂电池Pack的技术突破将持续推动电动汽车的普及、储能系统的规模化应用,乃至人类能源结构的绿色转型。其核心价值,早已超越单纯的“组装工艺”,成为连接上游材料创新与下游场景落地的关键桥梁。

扫一扫添加微信

扫一扫添加微信