锂电池Pack自动生产线技术革新:机器人、视觉系统与AI品控的深度融合

锂电池Pack自动生产线的智能化升级正以前所未有的速度重塑行业格局。在这一进程中,机器人技术的精准执行、视觉系统的实时感知与AI品控的决策优化形成三位一体的技术矩阵,推动产线从“自动化”向“认知化”跃迁。这种深度融合不仅突破了传统生产中精度、效率与质量控制的瓶颈,更重新定义了锂电池大规模制造的可能性边界。

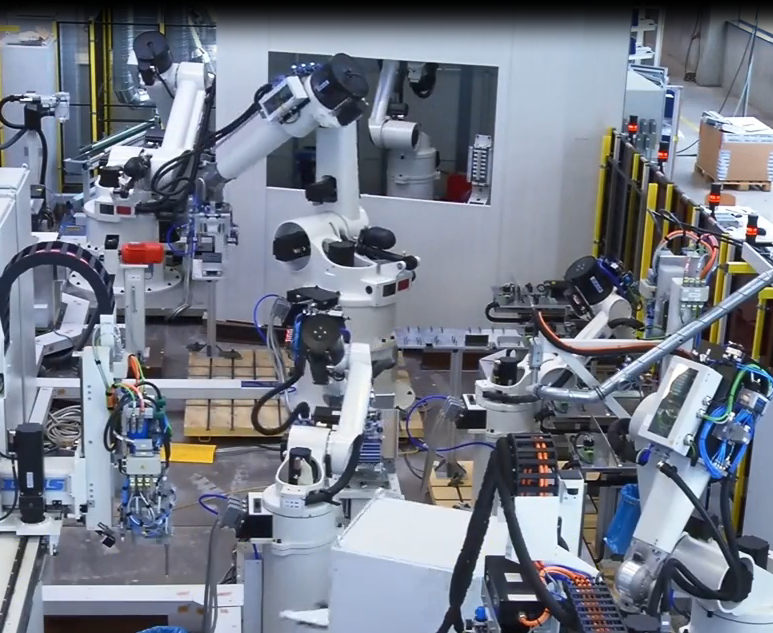

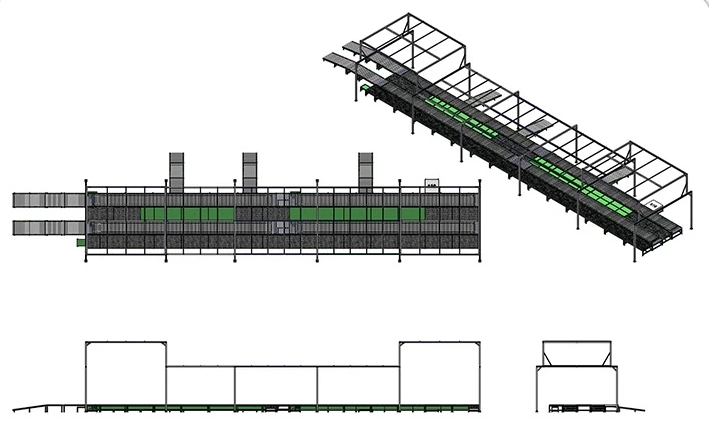

机器人技术的突破为锂电池Pack产线提供了物理执行的基石。传统机械臂受限于重复定位精度(通常±0.05mm)与动态响应速度,难以应对软包电池柔性封装、圆柱电池阵列高密度排列等复杂场景。新一代协作机器人通过内置力矩传感器与自适应阻抗控制算法,可在接触工件时实时调整施力,实现±0.01mm级的精密装配,例如在模组汇流排焊接中精准控制激光能量分布,避免铝塑膜封装损伤。六轴机器人结合蛇形机械臂的仿生结构设计,能够以0.1秒/次的频率完成电芯抓取与姿态调整,满足CTP(Cell to Pack)技术下电芯直接集成对节拍的严苛要求。更值得关注的是,基于数字孪生的机器人集群调度系统,通过虚拟仿真优化多机协作路径,使产线OEE(设备综合效率)提升15%以上。

视觉系统则赋予生产线“感知器官”,构建起从微观缺陷识别到全局质量预测的多维监控网络。高光谱工业相机与3D结构光相机的组合,可在0.5秒内完成电芯极耳焊接质量的四维检测(位置、形貌、成分、应力分布),缺陷识别精度达0.1mm²,较传统2D视觉提升两个数量级。在模组热管理环节,红外热成像仪与机器视觉的融合应用,可实时监测液冷板流道压力分布与导热胶固化状态,通过温度梯度分析预判热失控风险。更关键的是,视觉数据正从“辅助反馈”转向“决策输入”——基于深度学习的视觉算法可动态解析极片涂布均一性、隔膜褶皱等工艺参数,将检测结果直接反馈至前段设备进行参数补偿,形成质量闭环控制。

AI品控系统的介入彻底改变了传统依赖人工经验的品控模式。通过构建涵盖电芯分选、焊接质量、结构强度等全流程的数字孪生模型,AI算法可实时分析海量生产数据(如激光焊接电流波动、模组装配扭矩分散度),自主优化工艺窗口。例如,在模组一致性管控中,强化学习算法通过模拟百万组参数组合,自动调整极耳焊接能量分布与压力曲线,使循环寿命方差降低40%。在预测性维护领域,时序神经网络(TCN)可提前72小时预警设备异常,通过迁移学习将故障诊断准确率提升至98.5%。当AI与边缘计算结合时,产线甚至能在本地完成实时质量裁决——例如,基于Transformer架构的视觉-触觉融合模型,可在0.8秒内判断结构胶涂覆是否存在空洞,避免传统抽检造成的漏检风险。

三项技术的深度融合催生出“自适应制造”的新范式。在电芯模组组装环节,视觉系统识别电芯表面微划痕后,AI品控系统动态调整机器人抓取姿态与焊接参数,同时机器人通过触觉反馈验证装配效果,形成“感知-决策-执行”的闭环。这种协同使产线具备应对多型号混线生产的柔性能力——同一产线可在30分钟内完成从圆柱电池模组到CTP电池包的工艺切换,换型时间缩短80%。在热管理领域,视觉引导的胶路规划算法与AI优化的保压策略相结合,使导热胶填充均匀性达到99.7%,较人工操作提升3倍良率。

面向下一代技术,机器人与AI的融合将向更深层次演进。量子计算驱动的AI算法可实时模拟固态电池的界面应力分布,指导柔性封装工艺开发;数字线程技术打通从原材料溯源到终端回收的全生命周期数据链,使质量追溯粒度细化至单个电芯。更革命性的突破在于“认知机器人”的应用——通过植入大语言模型的视觉-语言接口,产线设备可直接理解工程师的自然语言指令,实现工艺参数的意图驱动式调整。与此同时,绿色制造理念推动下,基于强化学习的能耗优化系统可将产线单位能耗降低22%,而自修复涂层技术与视觉引导的修复机器人结合,使设备维护成本下降60%。

锂电池Pack自动生产线的这场技术革命,本质是制造范式从“经验驱动”向“数据-知识”双轮驱动的质变。当机器人突破物理极限,视觉穿透微观世界,AI重构决策逻辑,产线已不仅是产能载体,更成为技术创新的试验场。随着固态电池、钠离子电池等新体系加速落地,这种深度融合的技术矩阵将持续突破性能边界,为全球能源转型提供硬核支撑。

扫一扫添加微信

扫一扫添加微信