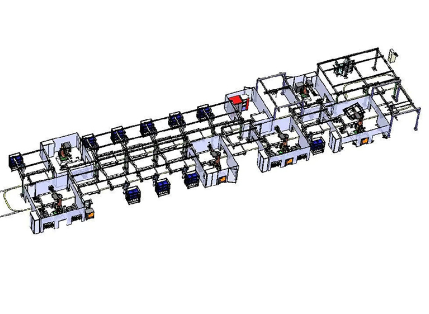

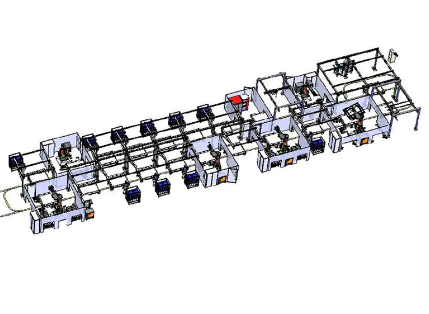

如何构建可靠的EOL测试系统?锂电池pack组装线最终测试站配置指南

在锂电池pack组装线的末端,最终测试(EOL)系统是确保每一个出厂产品性能达标、安全可靠的终极“守门员”。一个设计精良、运行可靠的EOL测试站,不仅能精确筛选出缺陷品,更能为生产工艺优化提供关键数据反馈。构建这样一个系统,需要围绕测试项的完整性、硬件的可靠性、软件的智能性以及系统的可追溯性进行周密规划。

明确并覆盖所有核心测试项,是构建EOL系统的逻辑起点

一个完整的EOL测试站通常需要集成四大类关键测试功能。首先是电性能测试,包括完整的充放电循环(用于容量标定、SOC校准和老化筛选)、直流内阻(DCR)测量以及静态功耗测试,这需要配置高精度、可编程的充放电设备和数据采集单元。其次是电气安全测试,核心是绝缘耐压测试,以验证高压系统与壳体之间的绝缘强度是否符合安全标准。第三是至关重要的气密性测试(泄漏检测),通过压差法或氦质谱法等检测电池包壳体的密封完整性,这是防止水汽侵入、保障长期安全的核心环节。最后是功能与通信测试,验证BMS(电池管理系统)的电压/温度采集精度、均衡功能、继电器驱动、CAN/RS485通信等是否正常。

测试硬件的选型与集成,直接决定了测试结果的准确性与效率

充放电设备需具备高精度(电压、电流测量精度通常需在0.05%级以上)、高动态响应能力,并能模拟实际工况。气密性检测仪的精度和稳定性必须满足产品设计要求的泄漏率标准。所有测试工装(如连接器、探针)必须确保低接触电阻、高耐久性,并具备防错(防呆)设计,防止误操作。机械结构上,测试站需实现电池包的自动定位、连接器自动对接,并集成安全光栅、急停按钮等防护措施,以保障自动化运行中的人员与设备安全。

超越单机功能的软件与数据系统,是EOL测试站智能化与可靠性的灵魂

测试软件应能统一调度和控制所有测试设备,按预设流程自动执行。其核心价值在于强大的数据处理与判断能力:实时采集数据,与预设的合格阈值进行对比,自动判定PASS/FAIL,并能对典型失效模式进行初步分类。更重要的是,系统必须与工厂的MES(制造执行系统)无缝集成,实现任务下发、测试结果上传以及每个电池包的“一包一档”全数据追溯。这为后续的质量分析、工艺改进和售后问题排查提供了不可替代的数据基础。

在实施层面,除了技术配置,还需重视系统的可维护性与扩展性。硬件布局应考虑散热与线缆管理,软件应便于维护人员更新测试程序与参数。同时,系统设计应预留一定的灵活性,以适应未来产品型号升级或新增测试需求的可能。一个可靠的EOL测试站,本质上是精密测量技术、自动化工程与信息化管理三者的深度融合,它的稳定运行是锂电池pack高质量、高效率出厂的最后也是最重要的一道保障。

扫一扫添加微信

扫一扫添加微信