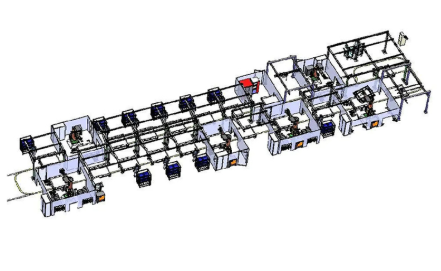

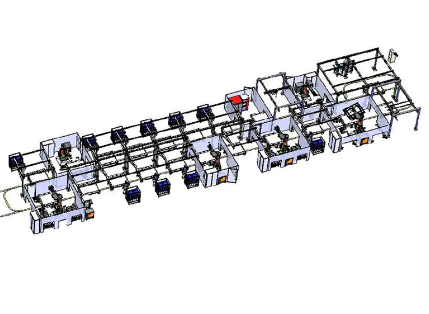

锂电池pack组装线核心模块解析:从模组装配到EOL测试的全流程工艺要点

在锂电池pack规模化、智能化的制造趋势下,一条高效可靠的组装线是保障产品一致性、安全性与产能的核心。从单体电芯到成品的电池包,其组装流程集精密机械、电气控制与严格测试于一体,主要可拆解为模组装配、系统集成与最终测试三大核心模块,每个环节都对最终产品的性能与安全起着决定性作用。

模组装配模块是构建pack“基础单元”的精密环节

这一阶段的核心任务是将分选后性能一致的电芯,按既定串并联方式组合成标准化的电池模组。工艺要点首先在于电芯的精准堆叠与固定,需确保电芯间的位置、间隙和压力均匀一致,这通常由高精度的机械手与定制化夹具协同完成。随后是关键的电芯电气连接,即Busbar(铜铝排)的焊接。目前主流采用激光焊接工艺,其工艺要点在于对能量参数的精确控制,以形成低电阻、高强度的焊点,同时避免热损伤电芯内部结构。此模块还会集成首次电压内阻检测、绝缘耐压测试以及可能的热管理系统(如液冷板)的预安装,确保每个出站的模组都是合格的半成品。

系统集成模块则负责将模组、BMS(电池管理系统)、高压连接器、结构壳体等集成为一个完整的电池包

工艺始于模组在总装托盘上的精确定位与串并联连接。此后,作为电池包“大脑”的BMS被安装并与各电压、温度采样线束可靠连接,线束装配的防错设计与紧固工艺是保证信号可靠性的关键。接着是上盖与下壳体的合装,其密封工艺(如涂胶与拧紧)直接决定了电池包的IP防护等级,需严格控制胶型、轨迹、剂量以及螺栓的拧紧顺序与扭矩。在封闭前,会进行第二次更全面的电气安全检测。这个模块强调各子系统间的物理与电气接口的可靠性,是pack机械安全与电气架构成型的阶段。

最终测试(EOL)模块是产品出厂前质量与性能的“总闸”

此阶段pack被连接至专业的测试设备,进行一系列综合性验证。首先是全功能的老化测试(充放电循环),用于激活电芯、校准SOC(荷电状态)并筛选潜在的一致性缺陷。其次是至关重要的气密性测试(泄漏检测),通过向包体内充入测试气体并监测压力衰减,来验证密封结构的完整性。最后,进行涵盖绝缘耐压、内阻、容量、BMS功能校验等在内的最终性能测试,并可能包括短路保护等安全功能验证。所有测试数据均被记录并关联至该pack的唯一编码,实现全生命周期的质量追溯。

一条现代化的锂电池pack组装线,其价值在于将上述模块通过自动化物流与信息流无缝串联,形成一个闭环可控的制造系统。深入理解从模组到EOL测试的全流程工艺要点,是进行产线规划、工艺优化与质量提升的根本,也是制造高品质、高安全锂电池pack的基石。

扫一扫添加微信

扫一扫添加微信